Le choix de la bonne méthode de forage est crucial pour la réussite et l'efficacité de tout projet. Qu'il s'agisse de construction, d'exploitation minière ou d'exploration pétrolière et gazière, le choix de la technique appropriée peut avoir un impact significatif sur les délais, les coûts et les résultats globaux. Cet article de blog vous guidera à travers les facteurs essentiels à prendre en compte lors du choix d'une méthode de forage.

Nous explorerons les différentes techniques de forage, en soulignant leurs caractéristiques uniques, leurs applications et leurs limites. En comprenant les nuances de chaque méthode, vous pourrez prendre une décision éclairée adaptée aux exigences spécifiques de votre projet, en garantissant des performances optimales et en minimisant les défis potentiels.

Qu'est-ce que le forage ?

Le perçage est un processus fondamental d'enlèvement de matière qui consiste à créer un trou cylindrique dans un matériau solide à l'aide d'un outil de coupe rotatif appelé foret.

Ce trépan est enfoncé dans la pièce à usiner et ses arêtes coupantes cisaillent le matériau sous forme de copeaux. Le perçage est une technique polyvalente utilisée dans de nombreux secteurs à des fins diverses, de la création de simples trous de fixation à celle de passages internes complexes.

Méthode de forage

L'exploration du monde varié du forage dévoile un éventail fascinant de techniques, chacune méticuleusement développée pour s'attaquer à des matériaux spécifiques et aux exigences du projet. De la puissance robuste des marteaux à percussion à la précision délicate des faisceaux d'énergie focalisés, le choix de la méthode de forage est primordial pour l'efficacité et la réussite.

Cette vue d'ensemble se penche sur neuf approches de forage distinctes, en soulignant leurs mécanismes uniques, leurs avantages clés et leurs applications typiques dans divers secteurs d'activité. La compréhension de ces méthodes est la première étape vers la sélection de la technique optimale pour vos besoins spécifiques en matière de forage.

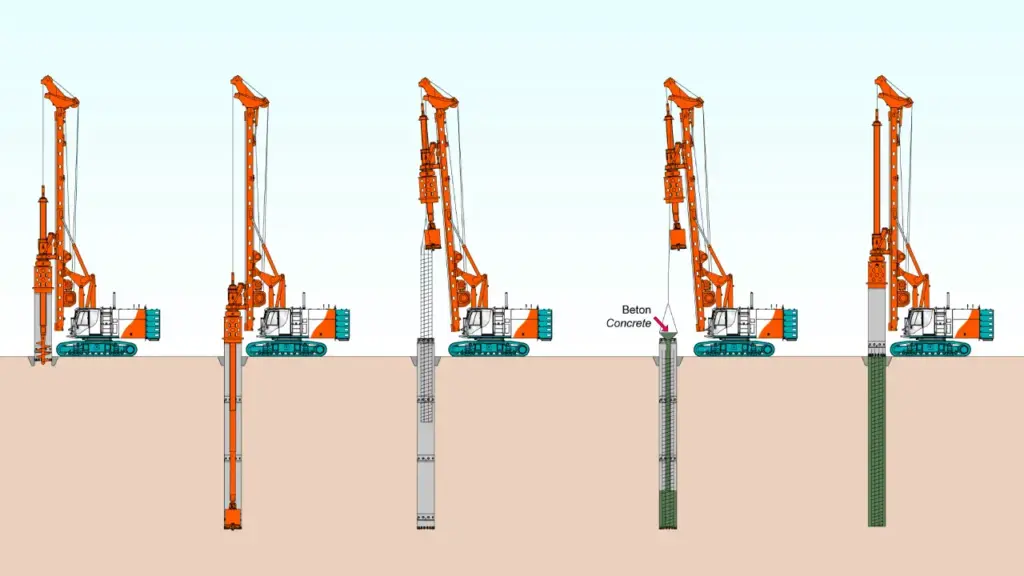

Forage DTH

Le forage au fond du trou (DTH) est une méthode de forage pneumatique de la roche ou du sol dans laquelle le marteau à percussion est situé directement derrière le trépan. L'air comprimé est utilisé pour activer le marteau, qui tourne et percute simultanément le sol. Cette action d'impact, combinée à la rotation, permet de fracturer efficacement la roche dure et d'autres matériaux résistants. L'air comprimé sert également à évacuer les débris de forage détachés vers le haut et hors du trou de forage.

Avantages : Le forage DTH est très efficace pour forer dans des formations rocheuses dures à très dures et pour pénétrer dans des blocs rocheux de grande taille. L'impact direct derrière le trépan assure un transfert d'énergie efficace, ce qui permet d'obtenir des taux de pénétration élevés dans des conditions difficiles. Il tend également à produire des trous de forage plus droits que d'autres méthodes.

Utilisations : Cette méthode est largement utilisée dans les mines pour le forage de trous de mines, dans les carrières et dans la construction pour le forage de roches dures pour les fondations, les ancrages et d'autres applications. Elle est également utilisée pour le forage de puits d'eau dans des formations consolidées.

Forage rotatif

Le forage rotatif est une technique courante qui utilise un trépan rotatif pour créer un trou de forage. Le trépan, fixé à un train de tiges ou à une broche, est enfoncé dans le matériau tout en tournant, ce qui provoque le cisaillement du matériau par les arêtes coupantes. Il existe différentes variantes, notamment le forage rotatif à l'air et le forage rotatif à la boue, qui utilisent respectivement de l'air comprimé ou de la boue de forage pour éliminer les déblais et stabiliser le trou de forage.

Avantages : Le forage rotatif est polyvalent et peut être utilisé dans une large gamme de matériaux, des sols tendres aux roches dures, en fonction du type de trépan et des paramètres de forage. Il offre des vitesses de forage relativement rapides et un bon contrôle du diamètre et de la profondeur du trou. Il s'adapte également à différents types d'engins de forage.

Utilisations : Cette méthode est utilisée dans les études géotechniques et environnementales pour prélever des échantillons de sol et de roche, dans l'exploration pétrolière et gazière, dans le forage de puits d'eau et dans la construction pour diverses applications telles que les travaux de fondation et l'installation d'ancrages au sol.

Forage à percussion

Le forage à percussion associe un mouvement rotatif à une action de martelage pour fracturer et enlever la matière. Le trépan est frappé à plusieurs reprises pendant qu'il tourne, délivrant une force d'impact sur la surface de forage. Cette méthode est particulièrement efficace pour forer dans des matériaux durs et cassants comme la roche et le béton, où l'action de martelage aide à surmonter la résistance du matériau à la coupe.

Avantages : Le forage à percussion excelle dans la pénétration rapide et efficace des matériaux durs. L'action de martelage pulvérise le matériau, ce qui permet des vitesses de forage plus élevées que le forage rotatif seul dans ce type d'applications. Il s'agit d'une méthode robuste adaptée aux conditions difficiles.

Utilisations : Cette technique est essentielle dans la construction pour forer des trous pour les ancrages, les chevilles et le dynamitage. Elle est également largement utilisée dans les mines et les carrières pour créer des trous de forage à des fins d'exploration et d'extraction.

Forage au diamant

Le forage au diamant utilise un trépan incrusté de diamants industriels pour couper des matériaux extrêmement durs. Les particules de diamant, qui sont l'une des substances connues les plus dures, abrasent le matériau lorsque le trépan tourne. Cette méthode nécessite généralement un liquide de refroidissement pour réduire la chaleur et éliminer les débris, ce qui garantit une coupe efficace et prolonge la durée de vie du trépan.

Avantages : Le forage au diamant peut couper des matériaux très durs et abrasifs avec une grande précision et produire des trous lisses et propres. Il génère moins de chaleur que d'autres méthodes lorsqu'il est correctement refroidi et permet d'obtenir des tolérances serrées.

Utilisations : Cette méthode est essentielle dans l'exploration géologique pour l'échantillonnage des carottes, dans l'industrie des semi-conducteurs pour créer des trous précis dans les plaquettes de silicium, et dans l'industrie de la construction pour découper le béton armé et les tuiles.

Carottage

Le carottage est un type de forage spécialisé qui permet de découper un noyau cylindrique de matériau tout en laissant un trou. Un trépan annulaire, creux en son centre, est utilisé à cet effet. Les arêtes de coupe sont situées à la périphérie du trépan et, au fur et à mesure qu'il tourne et avance, une carotte solide est extraite.

Avantages : Le carottage permet de récupérer des échantillons de matériaux intacts, ce qui est précieux pour l'analyse géologique, les essais de matériaux et les enquêtes médico-légales. Il peut également s'avérer plus efficace pour créer des trous de grand diamètre, car il enlève globalement moins de matériau.

Utilisations : Cette méthode est principalement utilisée dans les études géologiques pour obtenir des échantillons de roche et de sol, dans la construction pour créer des ouvertures pour les tuyaux et les conduites tout en préservant le matériau environnant, et dans la recherche scientifique pour analyser les structures des matériaux.

Forage à la tarière

Le forage à la tarière utilise une lame hélicoïdale, appelée tarière, pour forer dans des matériaux plus tendres comme le sol et les sédiments non consolidés. Lorsque la tarière tourne, les lames hélicoïdales soulèvent le matériau foré hors du trou. Cette méthode est relativement simple et efficace pour les forages peu ou moyennement profonds dans des conditions de sol adéquates.

Avantages : Le forage à la tarière est une méthode rentable et rapide pour forer dans des matériaux tendres. L'action de la tarière permet d'évacuer efficacement les déblais et l'équipement est généralement moins complexe que celui des autres engins de forage.

Utilisations : Cette technique est largement utilisée pour l'échantillonnage des sols, l'installation de poteaux de clôture et de panneaux de signalisation, et le forage de puits peu profonds. Elle est également utilisée dans la construction pour les travaux de fondation et les études environnementales.

Forage sonique

Le forage sonique utilise des vibrations à haute fréquence pour faire avancer un trépan ou un carottier dans le sol. Les vibrations réduisent la friction entre l'outil de forage et le matériau environnant, ce qui permet une pénétration plus rapide avec une force descendante moindre. Cette méthode peut être efficace dans une grande variété de sols et de formations non consolidées.

Avantages : Le forage sonique permet d'atteindre des taux de pénétration relativement élevés et est efficace dans divers types de sol. Il perturbe souvent peu le sol et permet de prélever des carottes en continu avec une bonne intégrité.

Utilisations : Cette méthode est utilisée pour l'échantillonnage environnemental, les études géotechniques et l'installation de puits et d'équipements de surveillance. Sa capacité à minimiser les perturbations la rend adaptée aux environnements sensibles.

Forage thermique

Le forage thermique utilise la chaleur pour faire fondre ou vaporiser le matériau. Différentes sources d'énergie, telles que les lasers ou les torches à plasma, peuvent être utilisées pour générer la chaleur intense nécessaire. Cette méthode est souvent utilisée pour forer dans des matériaux spécialisés où les méthodes mécaniques conventionnelles peuvent être difficiles ou inefficaces.

Avantages : Le perçage thermique permet de créer des trous dans des matériaux très durs ou cassants sans contact physique, ce qui réduit l'usure de l'outil. Il permet également d'obtenir une grande précision et des formes complexes dans certaines applications.

Utilisations : Le perçage au laser est utilisé dans la fabrication pour créer de petits trous précis dans les métaux et les composites. Le perçage à l'arc plasma est utilisé pour couper et percer des matériaux métalliques épais.

Perçage par faisceau d'électrons (EBD)

Le forage par faisceau d'électrons utilise un faisceau focalisé d'électrons à grande vitesse pour faire fondre et vaporiser le matériau. Le processus est généralement réalisé sous vide afin d'éviter la dispersion du faisceau d'électrons. L'EBD permet de créer des trous très petits et précis dans une large gamme de matériaux.

Avantages : L'EBD offre une précision exceptionnelle et la capacité de percer des trous de très petit diamètre avec des rapports d'aspect élevés. Il peut être utilisé sur une grande variété de matériaux, y compris les métaux, les céramiques et les plastiques.

Utilisations : Cette méthode est utilisée dans les secteurs de l'aérospatiale et de l'électronique pour créer des trous fins dans les pales de turbines, les composants microélectroniques et les appareils médicaux.

Forage électrochimique (ECD)

Le perçage électrochimique enlève le métal par dissolution anodique dans une cellule électrolytique. La pièce à usiner joue le rôle d'anode et un outil façonné joue le rôle de cathode. Une solution d'électrolyte circule entre l'outil et la pièce, et lorsqu'un courant passe, les ions métalliques sont éliminés de la surface de la pièce, créant un trou qui reflète la forme de l'outil.

Avantages : L'ECD est un procédé sans contact, qui élimine l'usure de l'outil et les contraintes mécaniques sur la pièce à usiner. Il permet de produire des formes complexes et convient à l'usinage de métaux durs et fragiles.

Utilisations : Cette méthode est utilisée dans les industries aérospatiale et automobile pour l'usinage de contours complexes, d'aubes de turbines et de pièces complexes où l'usinage conventionnel pourrait être difficile ou causer des dommages.

Voici un tableau présentant les informations de base sur les méthodes de forage les plus courantes :

| Méthode de forage | Mécanisme | Key Benefits | Typical Uses |

| Forage DTH | Pneumatic hammer behind the bit impacts and rotates. Compressed air flushes cuttings. | Effective in hard rock, high penetration rates in tough conditions, straighter boreholes. | Mining (blast holes), quarrying, construction (hard rock foundations), water well drilling (consolidated formations). |

| Forage rotatif | Rotating drill bit shears material. Air or mud can be used for cutting removal. | Versatile for various materials, relatively fast, good control over hole dimensions, adaptable equipment. | Geotechnical/environmental investigations, oil/gas exploration, water well drilling, construction (foundations, ground anchors). |

| Forage à percussion | Rotating bit combined with hammering action fractures material. | Efficient in hard materials, faster drilling in rock and concrete. | Construction (anchors, dowels, blasting), mining and quarrying (exploration and extraction boreholes). |

| Forage au diamant | Rotating bit with embedded diamonds abrades material. Coolant usually required. | Cuts very hard/abrasive materials, high precision, smooth holes, less heat with cooling. | Geological exploration (core sampling), semiconductor industry, construction (reinforced concrete, tile). |

| Carottage | Annular rotating bit cuts a cylindrical core, leaving a hole and a sample. | Retrieves intact material samples, efficient for large diameter holes (less material removal). | Geological surveys (rock/soil samples), construction (pipe/duct openings), scientific research (material analysis). |

| Forage à la tarière | Helical screw blade (auger) rotates to bore into soft materials and lift cuttings. | Cost-effective in soft materials, rapid drilling, simple equipment. | Soil sampling, installing fence/sign posts, shallow wells, construction (foundation work), environmental investigations. |

| Forage sonique | High-frequency vibrations advance the bit/core barrel, reducing friction. | High penetration rates in diverse soils, minimal disturbance, good continuous core samples. | Environmental sampling, geotechnical investigations, installing wells/monitoring equipment, sensitive environments. |

| Forage thermique | Heat (laser, plasma) melts or vaporizes material. | Non-contact, reduced tool wear, high precision, intricate shapes in specialized materials. | Manufacturing (small precise holes in metals/composites), cutting/piercing thick metallic materials (plasma arc). |

| Electron Beam Drilling | Focused beam of high-velocity electrons melts/vaporizes material in a vacuum. | Exceptional precision, very small diameter holes with high aspect ratios, variety of materials. | Aerospace (turbine blades), electronics (microelectronic components), medical devices. |

| Electrochemical Drilling | Anodic dissolution removes metal using an electrolytic cell (non-contact). | No tool wear/mechanical stress, complex shapes, suitable for hard/brittle metals. | Aerospace/automotive (complex contours, turbine blades, intricate parts). |

What Are the Two Most Common Types of Drilling Method

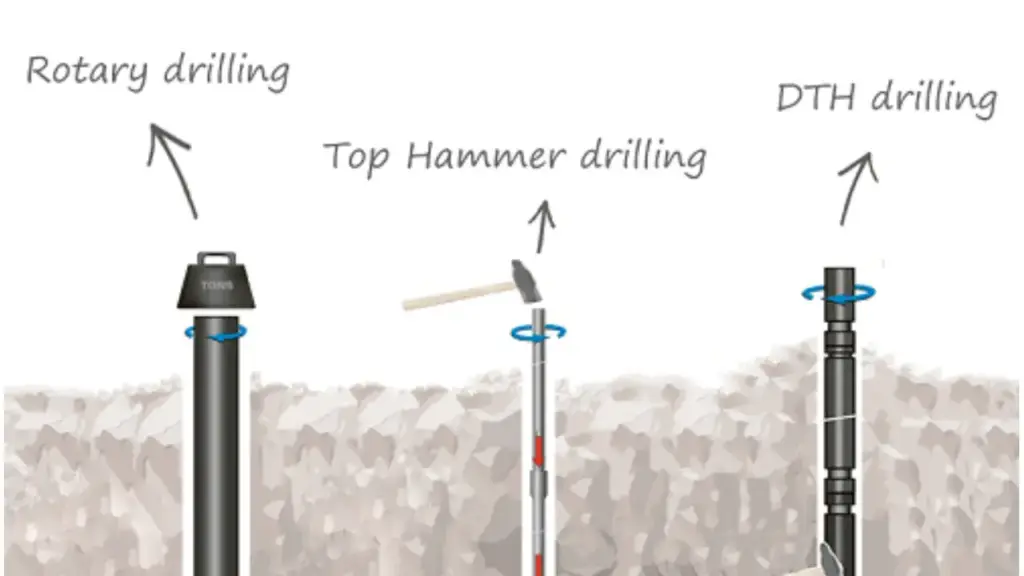

The two most common types of drilling methods, widely utilized across various industries, are rotary drilling and percussion drilling. These techniques represent fundamental approaches to creating boreholes, each relying on distinct mechanical actions to penetrate and remove material.

Their prevalence stems from their adaptability to a broad range of materials and project requirements, coupled with the availability of diverse equipment and expertise.

Forage rotatif employs a rotating drill bit that cuts or grinds its way through the material. This method is characterized by the continuous rotation of the bit under applied pressure, efficiently shearing or abrading the substrate to create a cylindrical hole. Rotary drilling is versatile and can be adapted for drilling in soil, rock, and even softer materials like wood and plastic by using different bit types and drilling parameters.

Percussion drilling, in contrast, combines a rotary action with a hammering or impact force to fracture and pulverize the material. The drill bit is repeatedly struck while it rotates, delivering high-energy impacts to the drilling surface. This method is particularly effective for penetrating hard and brittle materials such as rock and concrete, where the percussive action helps overcome the material’s resistance to continuous cutting.

How to Choose the Most Suitable Drilling Method

Selecting the most suitable drilling method hinges on a careful evaluation of project-specific requirements and the characteristics of the material being drilled.

Key factors to consider include the hardness and abrasiveness of the target material, the desired hole diameter and depth, the required precision and finish, and any environmental constraints or accessibility limitations of the site. Additionally, project budget and the availability of specific drilling equipment and expertise will significantly influence the decision-making process.

To make an informed choice, systematically assess these critical aspects:

- Material Properties: Analyze the hardness, compressive strength, and abrasiveness of the material. Harder materials often necessitate methods like DTH or diamond drilling, while softer materials may be efficiently drilled with rotary or auger techniques. Consider potential variations within the drilling area.

- Hole Specifications: Determine the required diameter, depth, and tolerance of the borehole. Large diameter or deep holes might favor rotary or DTH drilling, while high-precision applications could benefit from diamond or electron beam drilling. The desired wall finish should also be considered.

- Project Constraints: Evaluate site accessibility, environmental regulations, and budget limitations. Some methods are more portable or generate less noise/vibration, which can be crucial in certain locations. Cost-benefit analysis of equipment and operational expenses is essential for project feasibility.

Conclusion

Drilling Method selection is crucial for project success. Understanding the nuances of each technique—rotary, percussion, and others—ensures efficiency and cost-effectiveness. Carefully consider material, depth, and environmental factors to make an informed choice.

Ultimately, the optimal Drilling Method directly impacts project timelines and outcomes. Investing in high-quality tools enhances performance and longevity. Explore the premium selection of drilling tools available at Ame Drill to equip your projects for success.

Choosing wisely and using reliable equipment, like that offered by Ame Drill, will lead to more efficient and successful drilling operations. Don’t compromise on quality when it comes to your essential drilling needs.