Les trépans à bouton en carbure sont des outils essentiels pour le forage, réputés pour leur durabilité et leur efficacité. La qualité de ces trépans dépend fortement de la façon dont les boutons en carbure sont insérés, un processus essentiel pour leur performance et leur durée de vie. Il est essentiel de comprendre les différentes méthodes d'insertion pour apprécier l'ingénierie qui sous-tend ces robustes composants de forage.

Cet article de blog se penche sur les trois principales méthodes d'insertion des boutons en carbure dans les trépans à bouton : le pressage à chaud, le pressage à froid et le brasage. Chaque technique offre des avantages distincts et est choisie en fonction des exigences spécifiques de l'application et des propriétés du matériau, ce qui influence l'efficacité globale du trépan dans différentes conditions de forage.

Qu'est-ce qu'un bouton en carbure de tungstène ?

Insertion de boutons en carbure désigne le processus d'incorporation de petites plaquettes très résistantes en carbure de tungstène dans le corps en acier des forets ou d'autres outils de coupe. Ces boutons, généralement de forme hémisphérique, conique ou parabolique, constituent les principaux éléments de coupe ou de broyage qui s'engagent dans la roche ou d'autres matériaux durs.

L'insertion de ces composants en carbure extrêmement dur a pour but d'améliorer considérablement la résistance à l'usure, l'efficacité de coupe et la durée de vie globale du trépan, ce qui permet de réaliser des opérations de forage plus efficaces et plus économiques dans des environnements exigeants tels que l'exploitation minière, la construction et la prospection pétrolière et gazière.

3 méthodes d'insertion des boutons en carbure

L'insertion efficace des boutons en carbure dans les forets est primordiale pour leur performance et leur longévité. Différentes méthodes sont employées pour assurer une liaison sûre et durable entre le carbure dur et le corps en acier plus mou du foret.

Examinons trois techniques de premier plan : brasage du cuivre, pressage à froidet pressage à chaud. Il existe trois méthodes pour insérer des boutons en carbure : le brasage au cuivre, la presse à froid et la presse à chaud.

1. Brasage du cuivre :

Le brasage au cuivre est la première méthode d'insertion des boutons en carbure, qui consiste principalement à déterminer la taille du trou et du bouton en carbure en fonction de l'écart pendant le brasage. Selon la structure de la jupe du trépan, les trous des boutons correspondants sont percés dans la jupe du trépan, puis les boutons en carbure sont soudés dans la jupe du trépan à l'aide de techniques de soudage au cuivre ou à l'argent.

Cette méthode ne nécessite pas une grande précision pour le perçage ou la taille du bouton. Pendant le brasage, le matériau de brasage est placé au fond du bouton en carbure, avec un peu de flux saupoudré sur la surface du bouton en carbure. Le matériau de brasage se diffuse entièrement à l'abri de l'oxygène, formant une soudure dense, uniforme et complète. Le trou ne supporte que les contraintes radiales et tangentielles causées par le retrait de condensation de la soudure, sans contrainte axiale de traction ou de compression. En outre, cette couche de matériau de brasage peut retarder l'impact pendant le forage de la roche, évitant ainsi les inconvénients d'un ajustement serré.

Cependant, les températures élevées pendant le soudage imposent des contraintes thermiques, ce qui peut entraîner des défauts et la propagation de microfissures dans l'alliage à faible teneur en cobalt, ainsi qu'une réduction de la dureté (HRC 0,5-0,8) et de la résistance à la flexion (8%-20%) du carbure. La formation d'une couche d'oxyde à la surface du bouton en alliage rend le bouton en carbure susceptible de se fracturer.

Actuellement, cette méthode est principalement utilisée pour les mèches à bouton à usage unique, telles que les mèches à tarauder des hauts fourneaux et les mèches d'ancrage.

Au cours du processus de brasage au cuivre, l'alliage d'apport est placé au fond du bouton en carbure, souvent avec un flux. L'assemblage est ensuite chauffé dans un environnement sans oxygène, ce qui permet à l'alliage de fondre et de s'écouler, créant ainsi une liaison solide, dense et uniforme. Bien que cette méthode offre une bonne résistance à l'impact en retardant le choc, les températures élevées peuvent induire des contraintes thermiques et potentiellement réduire la dureté et la résistance à la flexion du carbure.

2. Presse à froid

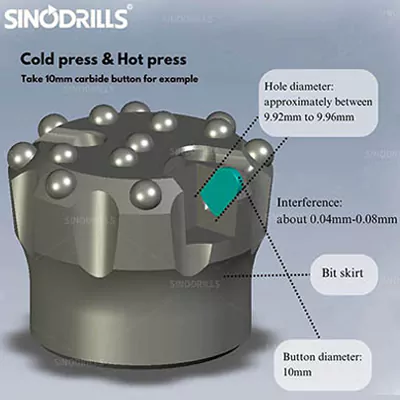

La presse à froid et la presse à chaud utilisent toutes deux l'ajustement serré pour fixer les boutons en carbure, et l'ajustement serré est généralement compris entre 0,04 mm et 0,08 mm. Les facteurs qui influencent l'interférence sont, entre autres, les suivants :

- 1. Matériau de la jupe du foret ;

- 2. Traitement thermique de la jupe ;

- 3. Diamètre des boutons en carbure ;

- 4. L'équipement permettant d'insérer des boutons en carbure dans la jupe du trépan.

Le pressage à froid s'effectue à température ambiante, sans qu'il soit nécessaire de chauffer le bouton, en utilisant directement un marteau hydraulique pour presser fermement les boutons en carbure dans le bouton.

Ce procédé a un coût de production plus faible mais manque de stabilité.

Une mauvaise sélection de l'interférence peut augmenter de manière significative la force de pression et parfois endommager le carbure et le trou. Même avec une interférence appropriée, les contraintes tangentielles, axiales et radiales subies par le bouton en carbure sous de fortes charges peuvent accélérer l'expansion des défauts existants, entraînant un endommagement prématuré des boutons en carbure.

La durée de vie globale des mèches à bouton pressées à froid est limitée, en particulier à la fin de la phase de forage des mèches à bouton, et des problèmes tels que l'éclatement ou la rupture des boutons sont fréquents.

Le trépan à bouton pressé à froid est généralement utilisé pour les formations rocheuses plus tendres et moins abrasives, et les trépans d'ancrage haut de gamme utilisent souvent cette méthode.

Cette technique est simple et très efficace en termes de vitesse de production. Cependant, elle exige des tolérances extrêmement précises tant pour les boutons en carbure que pour les trous percés. Une mauvaise interférence peut entraîner des forces de pression excessives, susceptibles d'endommager le carbure ou le corps du trépan, et peut limiter la durée de vie du trépan si la liaison n'est pas suffisamment forte pour résister aux contraintes du forage.

3. Presse à chaud

Contrairement au pressage à froid, le pressage à chaud utilise le principe de l'expansion et de la contraction thermique. Il consiste à chauffer la jupe du trépan à une certaine température, généralement entre 200°C et 500°C, afin d'élargir le diamètre des trous du bouton. Ensuite, le bouton en carbure est inséré dans le trou et contracté physiquement pour intégrer étroitement les boutons à la jupe du trépan.

Cette méthode ne nécessite pas de pression, ou seulement une pression minimale, ce qui permet d'éviter ou de réduire l'impact sur les performances des boutons en carbure et de conserver plus efficacement les propriétés d'origine des boutons en carbure.

La presse à chaud est actuellement la méthode la plus efficace et la plus répandue pour insérer des boutons en carbure. Les boutons pressés à chaud ont une meilleure résistance à l'usure, une dureté plus élevée et une stabilité supérieure, et conviennent aux formations rocheuses très dures et très abrasives.

Le pressage à chaud, souvent considéré comme la méthode la plus efficace et la plus largement adoptée aujourd'hui, s'appuie sur le principe de l'expansion et de la contraction thermique. La jupe ou le corps de l'embout est chauffé à une température spécifique (généralement entre 200°C et 500°C), ce qui provoque l'expansion des trous du bouton. Cette expansion permet d'insérer facilement les boutons en carbure avec une pression minimale ou nulle.

Lorsque le corps du trépan se refroidit, il se contracte, saisissant fermement le bouton de carbure et formant une liaison exceptionnellement forte et stable. Cette méthode minimise les contraintes exercées sur le carbure, ce qui permet de conserver ses propriétés initiales de dureté et de résistance à l'usure, d'où des performances supérieures et une durée de vie prolongée, en particulier dans les formations rocheuses dures et abrasives.

Avantages de l'insertion de boutons en carbure

L'insertion de boutons en carbure dans les trépans offre une multitude d'avantages, améliorant considérablement les performances de forage et la rentabilité. Ces avantages découlent principalement des propriétés exceptionnelles du carbure de tungstène lui-même, un matériau réputé pour sa dureté et sa résistance à l'usure. Les principaux avantages sont les suivants

- Durée de vie prolongée de l'outil : Boutons en carbure augmentent considérablement la durée de vie des trépans par rapport aux trépans en acier traditionnels, car ils résistent à l'abrasion et à l'usure, même dans les formations rocheuses les plus difficiles. Cela réduit la fréquence des remplacements de trépans et les temps d'arrêt associés.

- Taux de pénétration supérieurs : L'extrême dureté du carbure permet une coupe plus agressive et une pénétration plus rapide dans les matériaux durs et abrasifs, ce qui améliore l'efficacité du forage et la productivité.

- Durabilité et résistance aux chocs accrues : Des boutons en carbure correctement insérés peuvent résister à des forces d'impact significatives et conserver leur intégrité structurelle, minimisant ainsi l'écaillage et la casse pendant le forage par percussion.

- Économies de coûts : Bien que le coût initial des mèches à bouton en carbure puisse être plus élevé, leur durée de vie prolongée, la réduction des besoins de remplacement et l'amélioration de l'efficacité du forage se traduisent en fin de compte par des économies substantielles à long terme en termes de main-d'œuvre, d'équipement et de délais du projet.

- Polyvalence des applications : Les trépans à bouton en carbure sont très polyvalents et efficaces dans un large éventail de conditions géologiques et d'applications de forage, notamment dans les mines, les carrières, la construction et l'exploration pétrolière et gazière.

Insertion d'un bouton en carbure Utilisations

En raison de leur dureté exceptionnelle, de leur résistance à l'usure et de leur capacité à supporter des températures et des pressions élevées, les boutons en carbure sont des composants indispensables dans de nombreuses industries lourdes. Leur fonction première est d'améliorer la résistance à la coupe, à l'écrasement et à l'abrasion des outils, ce qui prolonge considérablement leur durée de vie et améliore leur efficacité. Ces plaquettes, petites mais robustes, sont indispensables là où les outils en acier conventionnels s'abîmeraient rapidement dans des conditions difficiles.

La polyvalence des boutons en carbure insérés signifie qu'ils sont utilisés dans un large éventail d'applications, principalement axées sur le forage, la coupe et la protection contre l'usure :

- Exploitation minière et forage: Il s'agit sans doute de l'application la plus importante, dans laquelle les boutons en carbure sont intégrés dans divers trépans tels que les trépans DTH (Down-The-Hole), les trépans tricônes et les trépans à marteau-pilon. Ils sont essentiels pour pénétrer les formations de roches dures, le minerai et le charbon dans les opérations minières, l'exploration pétrolière et gazière et le forage géotechnique.

- Construction : Dans le secteur de la construction, les boutons en carbure sont essentiels pour les outils utilisés pour briser, couper et percer des matériaux durs tels que le béton, l'asphalte et la pierre. On les trouve dans les pics de fraisage des routes, les outils de forage des fondations et les têtes de coupe des tunneliers.

- Machines lourdes et pièces d'usure : Au-delà du forage, les boutons en carbure sont utilisés comme composants résistants à l'usure dans les machines lourdes. Il s'agit par exemple de pointes de concasseurs pour fragmenter la pierre et le minerai, et de diverses pièces exposées à une forte abrasion, ce qui garantit la longévité et réduit la maintenance des équipements industriels.

- Autres applications spécialisées : Leurs propriétés uniques les destinent également à des utilisations de niche telles que les équipements de déneigement (dans les chasse-neige et les outils d'entretien des routes), certains outils de travail du bois nécessitant une grande précision et une grande durabilité, et même dans certains outils de coupe destinés au travail des métaux pour l'usinage des alliages.

Conclusion

En résumé, le choix entre le pressage à chaud, le pressage à froid et le brasage pour l'insertion de boutons en carbure a un impact significatif sur les performances et la longévité d'un trépan à bouton. Chaque méthode offre des avantages uniques, de l'amélioration de la force d'adhérence à la rentabilité, adaptés à diverses applications de forage et formations rocheuses.

L'optimisation de la technique d'insertion est primordiale pour maximiser l'efficacité du forage et réduire les coûts d'exploitation. Un trépan à bouton bien construit garantit des taux de pénétration supérieurs et une durée de vie prolongée de l'outil, ce qui se traduit directement par une productivité accrue sur le chantier.

Pour des mèches à bouton en carbure de haute qualité et durables utilisant ces méthodes d'insertion avancées, pensez à Ame Drill. Nous proposons une large gamme de mèches à bouton en carbure conçues pour répondre aux exigences rigoureuses des opérations de forage modernes, vous garantissant des performances fiables et un rapport qualité-prix exceptionnel.