Découvrez les complexités et l'incroyable potentiel du forage directionnel horizontal (HDD) grâce à notre guide complet. Cette ressource se penche sur les techniques innovantes et les équipements essentiels qui définissent la technologie moderne sans tranchée, transformant la façon dont nous installons les services publics et les infrastructures souterraines.

Explorez les avantages stratégiques du HDD, qu'il s'agisse de minimiser l'impact sur l'environnement ou de surmonter des terrains difficiles. Que vous soyez un professionnel chevronné ou un novice en la matière, notre guide fournit des informations précieuses sur la planification, l'exécution et le dépannage, afin de garantir la réussite et l'efficacité des opérations de forage.

Qu'est-ce que le forage horizontal directionnel ?

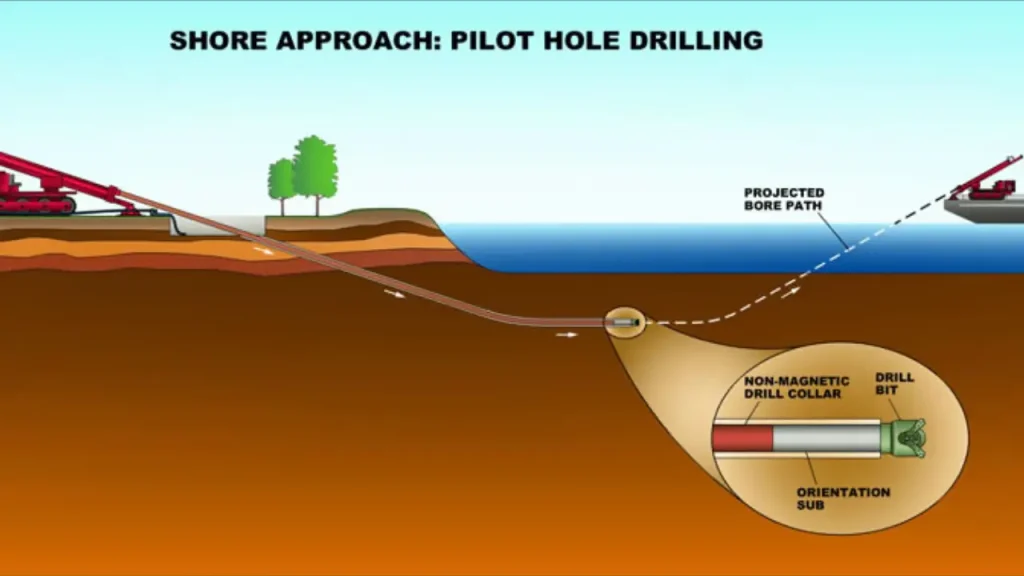

Le forage directionnel horizontal (HDD) est une méthode sans tranchée qui permet d'installer des canalisations, des conduits et des câbles souterrains sans devoir procéder à de vastes excavations à ciel ouvert. Cette technique consiste à forer un trou pilote contrôlé avec précision le long d'une trajectoire prédéterminée, en passant souvent sous des obstacles tels que des routes, des rivières ou des infrastructures existantes.

Une fois le trou pilote terminé, des outils d'alésage sont utilisés pour élargir le trou au diamètre souhaité, puis la canalisation est tirée à travers le trou élargi. Le HDD minimise la perturbation de la surface, réduit l'impact sur l'environnement et offre une solution rentable pour une large gamme d'installations de services publics souterrains.

Processus de forage horizontal directionnel

Le procédé de forage directionnel horizontal (HDD) est une opération sophistiquée en trois étapes, conçue pour une installation efficace et peu invasive des services publics souterrains. Chaque étape est cruciale pour garantir la réussite de la trajectoire du forage et de la mise en place des tuyaux.

Trou pilote

La première étape consiste à forer un trou pilote de petit diamètre le long du tracé souterrain soigneusement planifié. Une foreuse spécialisée lance le forage à partir d'un point d'entrée en surface, en guidant le train de tiges à l'aide d'une tête de forage orientable. Cette tête est équipée d'un émetteur qui envoie des signaux à un système de suivi en surface, permettant aux opérateurs de contrôler avec précision la profondeur, l'emplacement et la direction du trépan. Des ajustements sont effectués en temps réel pour s'assurer que le trou pilote respecte la trajectoire prévue, en évitant les services publics existants et les obstacles géologiques.

Le fluide de forage, généralement un mélange d'eau et d'argile bentonitique, est pompé en continu dans le tube de forage jusqu'au trépan. Ce fluide remplit plusieurs fonctions essentielles : il lubrifie le trépan, refroidit l'électronique de fond, stabilise les parois du trou de forage en créant un gâteau filtrant et, surtout, transporte les déblais excavés jusqu'à la fosse d'entrée en surface. L'évacuation efficace des déblais est essentielle pour éviter que le trépan ne se bouche et pour assurer le bon déroulement des opérations de forage. Lorsque le point de sortie prédéterminé est atteint, le trou pilote est terminé et la tête de forage est détachée, préparant ainsi l'étape suivante du processus de forage à l'explosif.

Pré-reprise

Après l'achèvement du trou pilote, la deuxième étape, connue sous le nom de pré-raming, commence. Elle consiste à agrandir progressivement le trou pilote jusqu'à ce qu'il atteigne un diamètre suffisant pour accueillir le tube du produit final. Un aléseur, un outil de coupe plus grand, est fixé au train de tiges au point de sortie et ramené vers l'appareil de forage tout en tournant.

Lorsque l'alésoir tourne et se déplace dans le trou pilote, il broie et brise le sol et la roche, élargissant ainsi le trou de forage. Pendant ce processus, le fluide de forage continue à circuler. Le fluide aide à décomposer le sol, à mettre en suspension les déblais nouvellement excavés et à les transporter hors du trou de forage. Plusieurs passes d'alésage peuvent être nécessaires, en particulier pour les tuyaux de grand diamètre ou dans des conditions de sol difficiles, chaque passe utilisant un alésoir de plus en plus grand. L'objectif de l'alésage préalable est de créer un trou de forage stable, propre et de taille appropriée, prêt pour l'installation finale de la conduite, en garantissant un frottement minimal et un retour en douceur.

Retour de la canalisation

La dernière étape, souvent la plus critique, est celle du tirage de la conduite. Une fois que le trou de forage a été convenablement élargi par l'alésage, la conduite de produit préfabriquée (par exemple, une conduite d'eau, une conduite de gaz, une conduite électrique) est préparée du côté de la sortie. Un émerillon est fixé entre l'aléseur et l'extrémité de la conduite de produit. Cet émerillon est crucial car il empêche la rotation du train de tiges d'être transférée à la conduite, la protégeant ainsi des contraintes de torsion et des dommages potentiels pendant le tirage. L'appareil de forage commence alors à tirer le train de tiges à travers le trou de forage agrandi, en tirant simultanément le tube de produit dans le sol.

Lorsque le tube est tiré, le fluide de forage est continuellement pompé dans l'espace annulaire entre le tube et la paroi du trou de forage. Ce fluide agit comme un lubrifiant, réduisant les frottements et facilitant le passage du tube. L'opération de tirage nécessite un contrôle minutieux de la tension et de la pression afin de garantir l'intégrité du tube et la stabilité du trou de forage. Une fois que toute la longueur de la conduite de produit a été tirée avec succès à travers le forage et atteint le point d'entrée, l'installation du HDD est terminée et les connexions au réseau de services publics existant peuvent être effectuées.

Outils de forage pour le forage directionnel horizontal

Les outils de forage pour le forage directionnel horizontal (HDD) sont spécialisés et robustes, conçus pour résister aux exigences rigoureuses du forage souterrain tout en garantissant la précision et l'efficacité. Ces outils sont essentiels à chaque étape du processus de forage, depuis la création du trou pilote jusqu'à l'extraction réussie du tube de produit.

Forets et têtes de forage

Au premier plan de toute opération de HDD se trouvent les trépans et les têtes de forage, qui sont spécifiquement conçus pour pénétrer les différentes conditions du sol. Pour les sols mous et non consolidés comme le sable, l'argile ou le gravier, mèches en queue de poisson ou mors de queue de castor sont couramment utilisés en raison de leur action de coupe agressive et de leur capacité à déplacer efficacement le matériau.

Ces mèches sont souvent dotées d'inserts en carbure pour une meilleure durabilité. Dans les formations plus dures, telles que le schiste, le grès ou les roches fracturées, trépans coniques à rouleaux (semblables à ceux utilisés dans les forages pétroliers et gaziers) ou des appareils spécialisés. Embouts PDC (diamant polycristallin compact) sont utilisés. Ces trépans utilisent des cônes rotatifs ou des fraises diamantées fixes pour broyer et cisailler la roche.

Les têtes de forage sont généralement orientables, incorporant une face inclinée ou des buses de projection qui permettent aux opérateurs de changer de direction en tournant le train de tiges dans l'orientation souhaitée et en poussant vers l'avant. Cette capacité d'orientation est essentielle pour naviguer sur des trajectoires de forage complexes et éviter les obstacles.

Tube de forage

La tige de forage constitue l'épine dorsale de l'ensemble du système HDD, transmettant la rotation et la poussée de l'appareil de forage au trépan, et servant de conduit pour le fluide de forage. Les tiges de forage HDD sont spécialement fabriquées pour résister aux importantes contraintes de torsion, de traction et de compression rencontrées pendant le forage et le retrait. Elle est généralement fabriquée en acier allié à haute résistance, avec des raccords filetés usinés avec précision (tool joints) qui assurent un couplage sûr et fiable entre les différentes sections.

Le tube est disponible en différentes longueurs et diamètres, choisis en fonction de la longueur de l'alésage et des forces de couple et de traction requises. Des systèmes de rinçage internes sont souvent intégrés pour assurer un écoulement efficace du fluide de forage. La qualité et l'intégrité de la tige de forage sont primordiales, car toute défaillance peut entraîner des retards coûteux et des complications dans l'opération de forage.

Alésoirs

Les alésoirs sont des outils essentiels utilisés dans la phase de pré-alésage pour élargir progressivement le trou pilote jusqu'au diamètre requis pour le tube produit. Fixés au train de tiges, les aléseurs sont tirés vers l'arrière à travers le trou tout en tournant, ce qui permet de broyer la terre et la roche. Il existe une grande variété de modèles d'alésoirs, chacun étant adapté à des conditions de terrain et à des tailles de forage différentes.

Alésoirs pour tonneaux ou coupe-mouches sont efficaces dans les sols cohésifs, assurant un bon nettoyage et une bonne stabilité du trou. Pour les conditions abrasives ou rocheuses, alésoirs de roche avec des inserts en carbure de tungstène ou des dents en acier trempé sont utilisés pour briser efficacement les formations plus dures.

Alésoirs à palettes conviennent aux argiles collantes, car leur conception ouverte permet d'éviter la formation de billes. Souvent, plusieurs passes d'alésage sont effectuées, en utilisant des alésoirs de plus en plus grands, afin d'augmenter progressivement le diamètre du trou. Le choix de l'alésoir approprié est essentiel pour garantir un trou de forage stable et de bonne taille qui minimise les frottements pendant le retrait du tube.

Pivots

Les émerillons sont des composants essentiels lors de l'étape de retrait de la conduite, car ils jouent un rôle vital dans la protection de la conduite de produit contre les forces de rotation. Un émerillon est connecté entre l'extrémité avant du tube de production et l'ensemble aléseur/chaîne de forage. Sa fonction première est de permettre à l'aléseur et au train de tiges de forage de tourner librement tandis que le tube produit reste immobile.

Sans émerillon, le couple de rotation de l'appareil de forage serait transféré directement à la conduite du produit, ce qui pourrait entraîner sa torsion, sa déformation, voire sa rupture. Les émerillons sont conçus pour supporter d'importantes charges de traction lors de l'extraction, ce qui garantit une installation en douceur et sans torsion de la canalisation. Ils sont disponibles en différentes tailles et capacités de charge pour répondre aux exigences des différents diamètres de tuyaux et forces de traction, garantissant ainsi l'intégrité de la canalisation installée.

Systèmes de repérage et de localisation

Les systèmes de suivi et de localisation sont les "yeux" de l'opérateur de HDD, fournissant des informations en temps réel sur la position et la profondeur exactes de la tête de forage sous terre. Ces systèmes se composent généralement d'une sonde (émetteur) située à l'intérieur de la tête de forage et d'un récepteur (localisateur) fonctionnant en surface. La sonde émet des signaux électromagnétiques qui sont captés par le récepteur de surface, qui calcule et affiche alors des données essentielles telles que la profondeur, le pas (angle d'inclinaison) et le roulis (orientation de la tête de forage).

Les systèmes avancés peuvent également cartographier la trajectoire du forage et enregistrer les paramètres de forage. Ce guidage précis est essentiel pour maintenir la trajectoire de forage prévue, éviter les services publics souterrains existants et s'assurer que la tête de forage fait surface au point de sortie désigné. Un suivi précis minimise le risque de collisions coûteuses avec les infrastructures existantes et garantit l'intégrité environnementale du projet.

Trépans pour le forage directionnel horizontal (HDD)

L'efficacité du forage directionnel horizontal (HDD) repose en grande partie sur la sélection des bons trépans, qui sont spécifiquement conçus pour s'attaquer au large éventail de formations géologiques rencontrées sous terre. Ces trépans spécialisés sont conçus pour assurer une pénétration, une capacité de guidage et une durabilité optimales, garantissant ainsi la création efficace et réussie d'un trou pilote.

Des conditions de terrain différentes nécessitent des conceptions de trépans distinctes, allant de ceux adaptés aux sols mous et non consolidés à ceux capables de percer des roches dures. Chaque type présente des caractéristiques uniques pour maximiser les performances et minimiser l'usure dans l'environnement auquel il est destiné.

- Mors en queue de poisson ou en queue de castor : Idéales pour les sols souples et non abrasifs tels que le sable, l'argile et le limon. Leur conception plate et agressive déplace efficacement le matériau et permet un bon contrôle de la direction.

- Mèches à griffes: Excellentes pour les sols mixtes, y compris les sols compacts, les graviers et les schistes tendres. Elles sont dotées de fraises en carbure robustes, souvent rotatives, qui brisent agressivement le matériau et assurent un bon auto-nettoyage.

- Embouts à lame (embouts à palette ou à bêche) : Polyvalents pour une gamme de sols tendres à moyens, ils sont souvent équipés de plaquettes en carbure pour une durée de vie prolongée. Leur large surface peut faciliter le guidage dans les matériaux moins consolidés.

- Mèches coniques à rouleaux (Embouts tricônes): Utilisés pour les formations de roches moyennes à dures, y compris le grès, le calcaire et le schiste. Ces trépans sont dotés de cônes rotatifs avec des dents en acier ou des inserts en carbure de tungstène (TCI) qui écrasent et cisaillent la roche.

- Mèches PDC (diamant polycristallin compact) : Conçus pour les formations rocheuses dures et abrasives où les trépans à cône à rouleaux traditionnels risquent de s'user trop rapidement. Les fraises PDC cisaillent efficacement la roche, offrant des taux de pénétration élevés et une durée de vie prolongée du trépan dans des conditions appropriées.

Conclusion

Le forage directionnel horizontal (HDD) est la pierre angulaire du développement des infrastructures modernes, car il offre une méthode peu invasive et très efficace pour l'installation de services publics souterrains. Sa capacité à franchir les obstacles, à minimiser les perturbations en surface et à opérer dans des conditions géologiques diverses en fait une technique indispensable pour d'innombrables projets, qu'il s'agisse d'installations de pipelines en milieu urbain ou de traversées environnementales délicates.

Ce guide ultime a mis en évidence les principes, les applications et les avantages clés qui soulignent l'importance croissante du HDD. De la planification détaillée à l'exécution précise, en passant par les outils de forage avancés et le personnel expérimenté, chaque élément contribue à la réussite d'une opération de HDD, garantissant que les projets sont réalisés en toute sécurité, de manière rentable et avec un impact minimal sur l'environnement.

Pour tous vos besoins en matière de forage directionnel horizontal, y compris des outils de forage de haute qualité, faites confiance à Ame Drill. Sa gamme complète d'équipements fiables et performants est conçue pour répondre aux exigences des projets de HDD les plus difficiles, garantissant efficacité et succès.