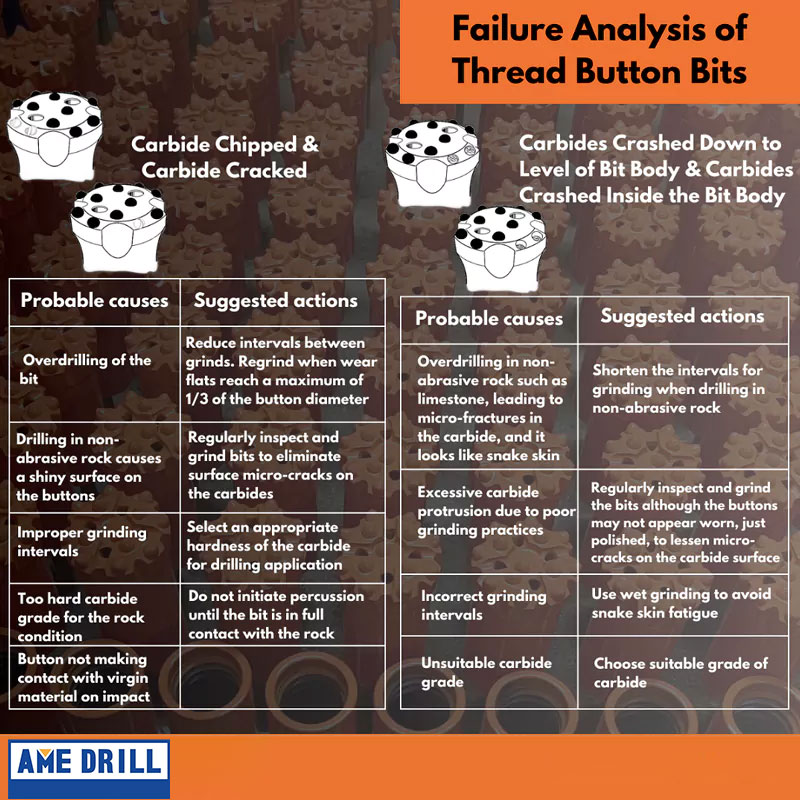

1. Lavado corporal

Causas probables:

- Perforación en condiciones extremadamente abrasivas

- Volumen de descarga abrumador

Acciones sugeridas:

- Reducir el volumen de descarga

- Rotación lenta de la perforadora para crear recortes más grandes y un lavado más eficaz

- Utilizar espuma de perforación para ayudar a retirar los recortes de roca

- Limpie regularmente los orificios de perforación

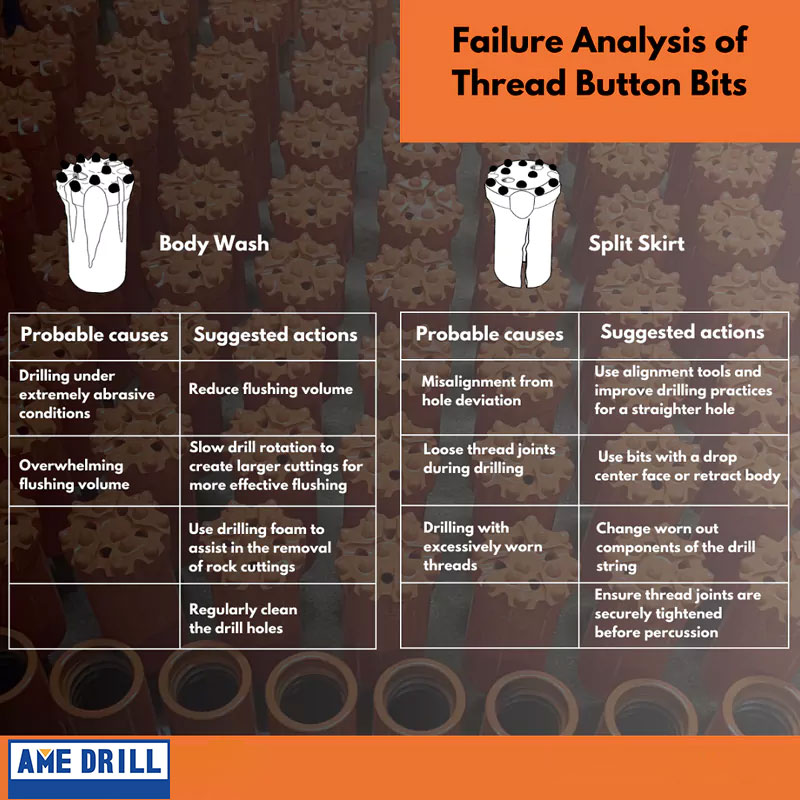

2. Falda Anillo Off

Causas probables:

- Desalineación por desviación del orificio

- Presión de alimentación inadecuada

- Fatiga del acero

- Hilos desgastados, rotos o desajustados

- Fuerzas de rotación excesivas al trabajar con carburos sin filo

Acciones sugeridas:

- Menor percusión y avance durante la perforación inicial (collarín)

- Utilice herramientas de alineación y mejore las prácticas de perforación para obtener un orificio más recto; utilice brocas con un diseño de cara central caída y/o un cuerpo retráctil.

- Afilar regularmente los carburos desafilados

- Evitar golpear el cuerpo externo de la broca

- Reducir la potencia de los impactos

3. Falda dividida

Causas probables:

- Desalineación por desviación del orificio

- Uniones roscadas flojas durante la perforación

- Taladrado con roscas excesivamente desgastadas

Acciones sugeridas:

- Utilizar herramientas de alineación y mejorar las prácticas de perforación para obtener un orificio más recto.

- Utilizar brocas con cara central abatible o cuerpo retráctil

- Cambiar los componentes desgastados de la sarta de perforación

- Asegúrese de que las uniones roscadas estén bien apretadas antes de la percusión

4. Grieta de acero en la cara de la broca

Causas probables:

- Fuerza de avance excesiva

- Utilice carburos sin filo para taladrar

- Error de fabricación, menor precisión de perforación del ojal

Acciones sugeridas:

- Ajuste la fuerza de avance a las condiciones de la roca

- Afilar regularmente los carburos desafilados

- Bit de retorno para un análisis detallado

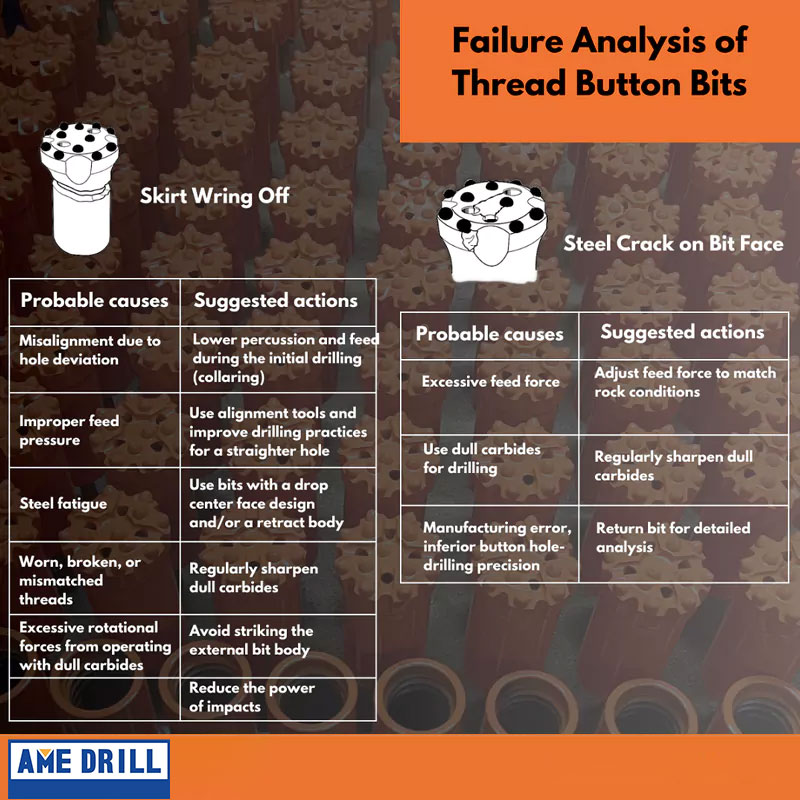

5. Carburos Pop-Out

Causas probables:

- Presión de alimentación insuficiente

- Tamaño incorrecto entre el botón y el ojal

- Rectificado excesivo del cuerpo de la broca

- Perforación en condiciones muy blandas o extremadamente abrasivas

- Martilleo libre

Acciones sugeridas:

- Aumentar la presión de alimentación

- Siga el proceso correcto de afilado del metal duro para evitar un rectificado excesivo del cuerpo de la broca. Sustituya las brocas desgastadas.

- Comenzar la percusión completa sólo cuando la broca esté completamente en contacto con la roca.

6. Piel de serpiente o microfisuras en el carburo

Causas probables:

- La perforación en rocas no abrasivas, como la caliza, provoca microfracturas en el carburo, y parece piel de serpiente.

- Intervalos incorrectos de rectificado de metal duro

- La roca deja una superficie brillante en los botones y una fatiga en la superficie del carburo cementado, lo que provoca el fallo del botón

Acciones sugeridas:

- Acortar los intervalos de rectificado al taladrar en materiales no abrasivos

roca

- Afilar los carburos cuando estén mates o aparezcan microfisuras, siguiendo los procedimientos adecuados.

- Inspección periódica de los carburos

- Utilizar una calidad de carburo más blanda

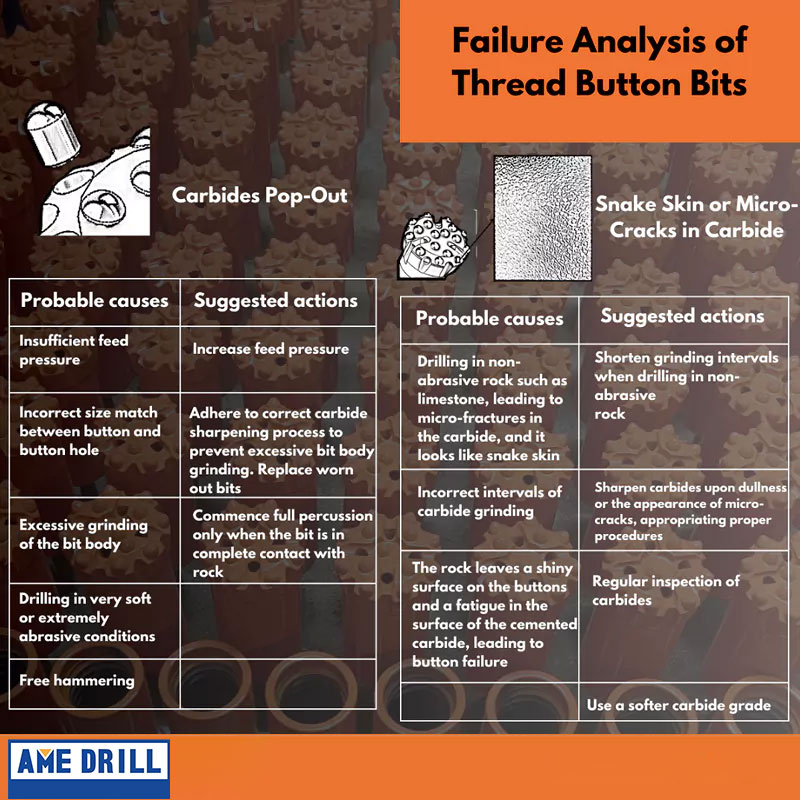

7. Carburo astillado y carburo agrietado

Causas probables:

- Sobreperforación de la broca

- La perforación en roca no abrasiva provoca una superficie brillante en los botones

- Intervalos de rectificado inadecuados

- Grado de carburo demasiado duro para el estado de la roca

- El botón no entra en contacto con el material virgen al impactar

Acciones sugeridas:

- Reducir los intervalos entre afilados. Rectificar cuando los planos de desgaste alcancen un máximo de 1/3 del diámetro del botón.

- Inspeccionar y rectificar regularmente las brocas para eliminar las microfisuras superficiales de los carburos.

- Seleccione una dureza adecuada del metal duro para la aplicación de taladrado

- No iniciar la percusión hasta que la broca esté en pleno contacto con la roca.

8. Carburos estrellados hasta el nivel del cuerpo de la broca y carburos estrellados dentro del cuerpo de la broca

Causas probables:

- La perforación excesiva en rocas no abrasivas, como la caliza, provoca microfracturas en el carburo y parece piel de serpiente.

- Saliente excesivo de metal duro debido a prácticas de rectificado deficientes

- Intervalos de rectificado incorrectos

- Grado de carburo inadecuado

Acciones sugeridas:

- Acortar los intervalos de desbaste al perforar en roca no abrasiva

- Inspeccionar y rectificar regularmente las brocas, aunque los botones no parezcan desgastados, sólo pulidos, para disminuir las microfisuras en la superficie de carburo.

- Utilice la molienda en húmedo para evitar la formación de serpientes.

- Elija un grado adecuado de carburo