Elegir el método de perforación adecuado es crucial para el éxito y la eficacia de cualquier proyecto. Desde la construcción y la minería hasta la prospección de petróleo y gas, la selección de la técnica adecuada puede influir significativamente en los plazos, los costes y los resultados generales. Esta entrada del blog le guiará a través de los factores esenciales a tener en cuenta a la hora de decidirse por un método de perforación.

Exploraremos varias técnicas de perforación, destacando sus características únicas, aplicaciones y limitaciones. Al comprender los matices de cada método, podrá tomar una decisión informada adaptada a los requisitos específicos de su proyecto, garantizando un rendimiento óptimo y minimizando los posibles problemas.

Qué es la perforación

El taladrado es un proceso fundamental de arranque de material que consiste en crear un orificio cilíndrico en un material sólido utilizando una herramienta de corte giratoria denominada broca.

La broca se introduce en la pieza de trabajo y sus aristas de corte arrancan el material en forma de virutas. El taladrado es una técnica versátil que se utiliza en numerosas industrias para diversos fines, desde la creación de simples orificios para sujetadores hasta complejos pasajes internos.

Método de perforación

Explorar el variado mundo de la perforación revela un fascinante abanico de técnicas, cada una de ellas meticulosamente desarrollada para abordar materiales y exigencias de proyecto específicos. Desde la robusta potencia de los martillos percutores hasta la delicada precisión de los haces de energía focalizada, la elección del método de perforación es primordial para la eficiencia y el éxito.

Esta descripción general profundiza en nueve métodos de perforación distintos, destacando sus mecanismos únicos, ventajas clave y aplicaciones típicas en diversas industrias. Comprender estos métodos es el primer paso para seleccionar la técnica óptima para sus necesidades específicas de perforación.

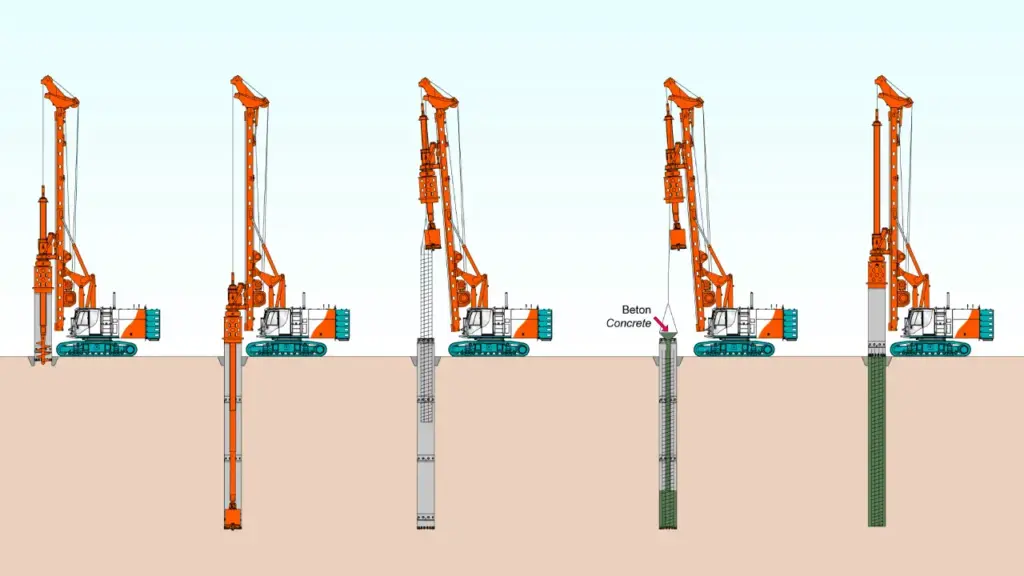

Perforación DTH

La perforación en profundidad (DTH) es un método de perforación neumática de rocas o suelos en el que el martillo de percusión se sitúa directamente detrás de la broca. Se utiliza aire comprimido para activar el martillo, que gira e impacta simultáneamente en el suelo. Esta acción de impacto, combinada con la rotación, fractura eficazmente la roca dura y otros materiales resistentes. El aire comprimido también sirve para expulsar hacia arriba y fuera de la perforación los recortes de perforación que se han desprendido.

Ventajas: La perforación DTH es muy eficaz para perforar en formaciones rocosas duras o muy duras y para penetrar grandes rocas. El impacto directo detrás de la broca garantiza una transferencia eficaz de la energía, lo que se traduce en altas velocidades de penetración en condiciones difíciles. Además, suele producir perforaciones más rectas que otros métodos.

Usos: Este método se utiliza ampliamente en minería para perforar barrenos de voladura, en canteras y en construcción para perforar roca dura para cimientos, anclajes y otras aplicaciones. También se emplea en la perforación de pozos de agua en formaciones consolidadas.

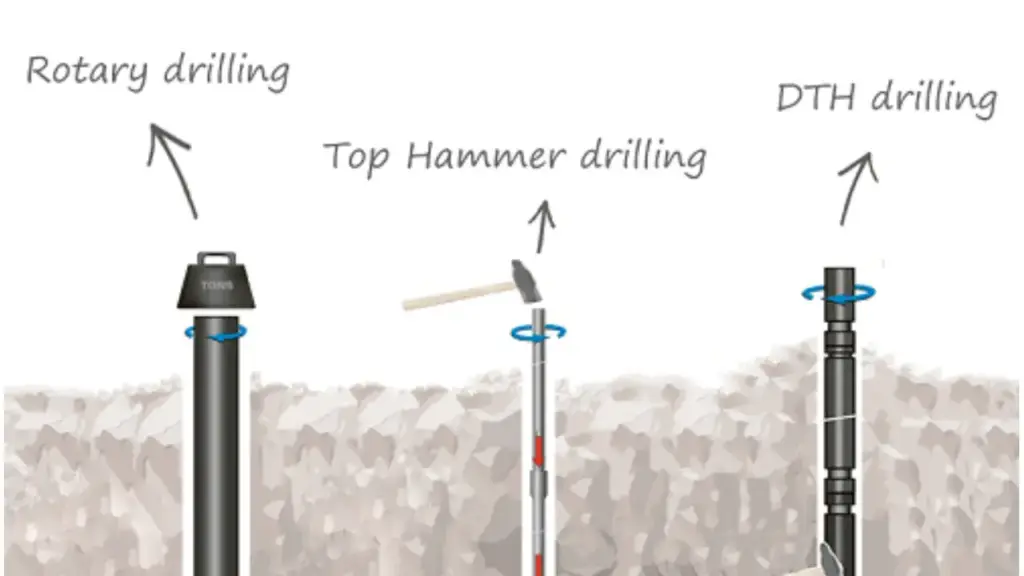

Perforación rotatoria

La perforación rotatoria es una técnica común que utiliza una broca giratoria para crear un pozo. La broca, sujeta a una sarta de perforación o husillo, se introduce en el material mientras gira, haciendo que los bordes cortantes cizallen el material. Existen distintas variantes, como la perforación rotativa con aire y la perforación rotativa con lodo, que utilizan aire comprimido o lodo de perforación, respectivamente, para eliminar los recortes y estabilizar la perforación.

Ventajas: La perforación rotatoria es versátil y puede utilizarse en una amplia gama de materiales, desde suelos blandos hasta rocas duras, en función del tipo de broca y los parámetros de perforación. Ofrece velocidades de perforación relativamente rápidas y un buen control del diámetro y la profundidad de la perforación. También se adapta a varios tipos de perforadoras.

Usos: Este método se emplea en investigaciones geotécnicas y medioambientales para recoger muestras de suelos y rocas, en prospecciones de petróleo y gas, en perforaciones de pozos de agua y en la construcción para diversas aplicaciones, como cimentaciones e instalación de anclajes al suelo.

Perforación por percusión

La perforación por percusión combina el movimiento rotatorio con una acción de martilleo para fracturar y extraer material. La broca se golpea repetidamente mientras gira, ejerciendo fuerza de impacto sobre la superficie de perforación. Este método es especialmente eficaz para perforar materiales duros y quebradizos, como roca y hormigón, donde la acción de martilleo ayuda a vencer la resistencia del material al corte.

Ventajas: La perforación a percusión es excelente para penetrar en materiales duros con rapidez y eficacia. La acción de martilleo pulveriza el material, lo que permite velocidades de perforación más rápidas en comparación con la perforación rotatoria sola en este tipo de aplicaciones. Es un método robusto adecuado para condiciones duras.

Usos: Esta técnica es esencial en la construcción para perforar agujeros para anclajes, tacos y voladuras. También se utiliza mucho en minería y canteras para crear perforaciones para exploración y extracción.

Perforación con diamante

La perforación con diamante utiliza una broca incrustada con diamantes industriales para cortar materiales extremadamente duros. Las partículas de diamante, una de las sustancias más duras conocidas, desgastan el material al girar la broca. Este método suele requerir un refrigerante para reducir el calor y eliminar los residuos, lo que garantiza un corte eficaz y prolonga la vida útil de la broca.

Ventajas: El taladrado con diamante puede cortar materiales muy duros y abrasivos con gran precisión y producir orificios lisos y limpios. Genera menos calor que otros métodos si se refrigera adecuadamente y puede conseguir tolerancias muy ajustadas.

Usos: Este método es crucial en la exploración geológica para tomar muestras de testigos, en la industria de semiconductores para crear orificios precisos en obleas de silicio y en la industria de la construcción para cortar hormigón armado y baldosas.

Perforación con corona

La perforación con corona es un tipo especializado de perforación que corta un núcleo cilíndrico de material dejando un agujero. Para ello se utiliza una broca anular, hueca en el centro. Los bordes cortantes están situados en la periferia de la broca y, a medida que ésta gira y avanza, se extrae una muestra de núcleo sólido.

Ventajas: La perforación con corona permite recuperar muestras de material intacto, lo que resulta muy valioso para el análisis geológico, los ensayos de materiales y las investigaciones forenses. También puede ser más eficiente para crear agujeros de gran diámetro, ya que elimina menos material en general.

Usos: Este método se utiliza principalmente en prospecciones geológicas para obtener muestras de rocas y suelos, en la construcción para crear aberturas para tuberías y conductos preservando el material circundante, y en la investigación científica para analizar estructuras materiales.

Perforación con barrena

La perforación con barrena utiliza una pala helicoidal, llamada barrena, para perforar materiales más blandos como el suelo y los sedimentos no consolidados. Al girar la barrena, las aletas helicoidales elevan el material perforado fuera del agujero. Este método es relativamente sencillo y eficaz para perforar terrenos poco profundos o de profundidad media en condiciones adecuadas.

Ventajas: La perforación con barrena es un método rentable y rápido para perforar en materiales blandos. La acción de la barrena permite retirar eficazmente los recortes y el equipo suele ser menos complejo que el de otros equipos de perforación.

Usos: Esta técnica se emplea ampliamente para la toma de muestras del suelo, la instalación de postes para vallas y señales, y la perforación de pozos poco profundos. También se utiliza en la construcción para trabajos de cimentación e investigaciones medioambientales.

Perforación sónica

La perforación sónica utiliza vibraciones de alta frecuencia para hacer avanzar una broca o un barrilete en el suelo. Las vibraciones reducen la fricción entre la herramienta de perforación y el material circundante, lo que permite una penetración más rápida con menos fuerza descendente. Este método puede ser eficaz en una gran variedad de suelos y formaciones no consolidadas.

Ventajas: La perforación sónica puede alcanzar velocidades de penetración relativamente altas y es eficaz en diversos tipos de suelo. A menudo produce una alteración mínima del suelo y puede proporcionar muestras de testigo continuas con buena integridad.

Usos: Este método se utiliza para el muestreo medioambiental, las investigaciones geotécnicas y la instalación de pozos y equipos de vigilancia. Su capacidad para minimizar las perturbaciones lo hace adecuado para entornos sensibles.

Perforación térmica

La perforación térmica emplea calor para fundir o vaporizar material. Pueden utilizarse distintas fuentes de energía, como láseres o antorchas de plasma, para generar el calor intenso necesario. Este método suele utilizarse para perforar materiales especializados en los que los métodos mecánicos convencionales pueden resultar difíciles o ineficaces.

Ventajas: El taladrado térmico puede crear orificios en materiales muy duros o quebradizos sin contacto físico, lo que reduce el desgaste de la herramienta. También puede conseguir una gran precisión y formas intrincadas en determinadas aplicaciones.

Usos: El taladrado por láser se utiliza en la fabricación para crear orificios pequeños y precisos en metales y materiales compuestos. El taladrado por arco de plasma se emplea para cortar y perforar materiales metálicos gruesos.

Perforación con haz de electrones (EBD)

La perforación por haz de electrones utiliza un haz concentrado de electrones de alta velocidad para fundir y vaporizar el material. El proceso suele realizarse en vacío para evitar la dispersión del haz de electrones. El EBD puede crear orificios muy pequeños y precisos en una amplia gama de materiales.

Ventajas: El EBD ofrece una precisión excepcional y la capacidad de perforar orificios de diámetro muy pequeño con elevadas relaciones de aspecto. Puede utilizarse en una gran variedad de materiales, incluidos metales, cerámica y plásticos.

Usos: Este método se emplea en las industrias aeroespacial y electrónica para crear orificios finos en álabes de turbinas, componentes microelectrónicos y dispositivos médicos.

Perforación electroquímica (ECD)

El taladrado electroquímico elimina el metal por disolución anódica en una célula electrolítica. La pieza actúa como ánodo y una herramienta con forma actúa como cátodo. Una solución electrolítica fluye entre la herramienta y la pieza de trabajo, y cuando se pasa una corriente, los iones metálicos se eliminan de la superficie de la pieza de trabajo, creando un agujero que refleja la forma de la herramienta.

Ventajas: El ECD es un proceso sin contacto que elimina el desgaste de la herramienta y las tensiones mecánicas en la pieza. Puede producir formas complejas y es adecuado para el mecanizado de metales duros y quebradizos.

Usos: Este método se utiliza en las industrias aeroespacial y automovilística para el mecanizado de contornos complejos, álabes de turbina y piezas intrincadas en las que el mecanizado convencional podría resultar difícil o causar daños.

Aquí tiene una tabla con información básica sobre los métodos de perforación más populares:

| Método de perforación | Mecanismo | Principales ventajas | Usos típicos |

| Perforación DTH | El martillo neumático situado detrás de la broca impacta y gira. El aire comprimido lava los recortes. | Eficaz en roca dura, altas velocidades de penetración en condiciones difíciles, perforaciones más rectas. | Minería (voladuras), canteras, construcción (cimientos de roca dura), perforación de pozos de agua (formaciones consolidadas). |

| Perforación rotatoria | La broca giratoria cizalla el material. Se puede utilizar aire o lodo para retirar el material cortado. | Versátil para diversos materiales, relativamente rápido, buen control de las dimensiones de los orificios, equipo adaptable. | Investigaciones geotécnicas/medioambientales, prospección de petróleo/gas, perforación de pozos de agua, construcción (cimientos, anclajes al suelo). |

| Perforación por percusión | La broca giratoria combinada con la acción de martilleo fractura el material. | Eficaz en materiales duros, perforación más rápida en roca y hormigón. | Construcción (anclajes, tacos, voladuras), minería y canteras (perforaciones de exploración y extracción). |

| Perforación con diamante | La broca giratoria con diamantes incrustados desgasta el material. Normalmente se necesita refrigerante. | Corta materiales muy duros/abrasivos, alta precisión, agujeros lisos, menos calor con refrigeración. | Exploración geológica (muestreo de testigos), industria de semiconductores, construcción (hormigón armado, tejas). |

| Perforación con corona | La broca giratoria anular corta un núcleo cilíndrico, dejando un orificio y una muestra. | Recupera muestras de material intactas, eficaz para orificios de gran diámetro (menor extracción de material). | Estudios geológicos (muestras de roca/suelo), construcción (aperturas de tuberías/conductos), investigación científica (análisis de materiales). |

| Perforación con barrena | La hoja helicoidal (sinfín) gira para perforar los materiales blandos y levantar los recortes. | Rentable en materiales blandos, perforación rápida, equipamiento sencillo. | Muestreo del suelo, instalación de postes para vallas/señales, pozos poco profundos, construcción (trabajos de cimentación), investigaciones medioambientales. |

| Perforación sónica | Las vibraciones de alta frecuencia hacen avanzar el cañón de la broca y el núcleo, reduciendo la fricción. | Altos índices de penetración en diversos suelos, perturbación mínima, buenas muestras de testigo continuas. | Muestreo medioambiental, investigaciones geotécnicas, instalación de pozos/equipos de supervisión, entornos sensibles. |

| Perforación térmica | El calor (láser, plasma) funde o vaporiza el material. | Sin contacto, desgaste reducido de la herramienta, alta precisión, formas intrincadas en materiales especializados. | Fabricación (pequeños orificios precisos en metales/compuestos), corte/piercing de materiales metálicos gruesos (arco de plasma). |

| Taladrado con haz de electrones | Un haz concentrado de electrones de alta velocidad funde/vaporiza material en el vacío. | Precisión excepcional, orificios de diámetro muy pequeño con relaciones de aspecto elevadas, variedad de materiales. | Aeroespacial (álabes de turbina), electrónica (componentes microelectrónicos), dispositivos médicos. |

| Perforación electroquímica | La disolución anódica elimina el metal mediante una célula electrolítica (sin contacto). | Sin desgaste de la herramienta/esfuerzo mecánico, formas complejas, adecuado para metales duros/frágiles. | Aeroespacial/automóvil (contornos complejos, álabes de turbina, piezas intrincadas). |

¿Cuáles son los dos tipos más comunes de métodos de perforación?

Los dos tipos más comunes de métodos de perforación, ampliamente utilizados en diversas industrias, son la perforación rotatoria y la perforación por percusión. Estas técnicas representan enfoques fundamentales para la creación de perforaciones, y cada una de ellas se basa en acciones mecánicas distintas para penetrar y extraer material.

Su prevalencia se debe a su adaptabilidad a una amplia gama de materiales y requisitos de proyecto, junto con la disponibilidad de diversos equipos y conocimientos técnicos.

Perforación rotativa utiliza una broca giratoria que corta o desbasta el material. Este método se caracteriza por la rotación continua de la broca bajo la presión aplicada, lo que cizalla o desbasta eficazmente el sustrato para crear un agujero cilíndrico. La perforación rotatoria es versátil y puede adaptarse a la perforación de suelos, rocas e incluso materiales más blandos, como madera y plástico, utilizando distintos tipos de brocas y parámetros de perforación.

Perforación por percusiónPor el contrario, la broca combina una acción rotatoria con una fuerza de martilleo o impacto para fracturar y pulverizar el material. La broca se golpea repetidamente mientras gira, proporcionando impactos de alta energía a la superficie de perforación. Este método es especialmente eficaz para penetrar en materiales duros y quebradizos como la roca y el hormigón, donde la acción de percusión ayuda a vencer la resistencia del material al corte continuo.

Cómo elegir el método de perforación más adecuado

La selección del método de perforación más adecuado depende de una cuidadosa evaluación de los requisitos específicos del proyecto y de las características del material que se va a perforar.

Entre los factores clave que deben tenerse en cuenta figuran la dureza y abrasividad del material, el diámetro y la profundidad de perforación deseados, la precisión y el acabado requeridos y las restricciones medioambientales o de accesibilidad del emplazamiento. Además, el presupuesto del proyecto y la disponibilidad de equipos de perforación y conocimientos específicos influirán significativamente en el proceso de toma de decisiones.

Para elegir con conocimiento de causa, evalúe sistemáticamente estos aspectos críticos:

- Propiedades del material: Analice la dureza, la resistencia a la compresión y la abrasividad del material. Los materiales más duros suelen requerir métodos como la perforación DTH o con diamante, mientras que los materiales más blandos pueden perforarse eficazmente con técnicas rotativas o de barrena. Tenga en cuenta las posibles variaciones dentro de la zona de perforación.

- Especificaciones del agujero: Determine el diámetro, la profundidad y la tolerancia del orificio. Los orificios de gran diámetro o profundidad pueden favorecer el taladrado rotativo o DTH, mientras que las aplicaciones de alta precisión podrían beneficiarse del taladrado con diamante o haz de electrones. También debe tenerse en cuenta el acabado de pared deseado.

- Limitaciones del proyecto: Evalúe la accesibilidad del lugar, la normativa medioambiental y las limitaciones presupuestarias. Algunos métodos son más portátiles o generan menos ruido/vibraciones, lo que puede ser crucial en determinados lugares. El análisis coste-beneficio de los equipos y los gastos operativos es esencial para la viabilidad del proyecto.

Conclusión

La selección del método de perforación es crucial para el éxito del proyecto. Comprender los matices de cada técnica -rotación, percusión y otras- garantiza la eficacia y la rentabilidad. Considere cuidadosamente el material, la profundidad y los factores ambientales para tomar una decisión informada.

En última instancia, el método de perforación óptimo influye directamente en los plazos y resultados del proyecto. Invertir en herramientas de alta calidad mejora el rendimiento y la longevidad. Explore la selección premium de herramientas de perforación disponibles en Ame Drill para equipar sus proyectos para el éxito.

Si elige bien y utiliza equipos fiables, como los que ofrece Ame Drill, conseguirá operaciones de perforación más eficaces y satisfactorias. No renuncie a la calidad cuando se trate de sus necesidades esenciales de perforación.