Las brocas de metal duro son herramientas esenciales para taladrar, famosas por su durabilidad y eficacia. La calidad de estas brocas depende en gran medida de cómo se insertan sus botones de carburo, un proceso crítico para su rendimiento y vida útil. Comprender los distintos métodos de inserción es clave para apreciar la ingeniería que hay detrás de estos robustos componentes de perforación.

Esta entrada del blog profundizará en tres métodos principales de inserción de botones de metal duro en brocas de botones: prensado en caliente, prensado en frío y soldadura fuerte. Cada técnica ofrece ventajas distintas y se elige en función de los requisitos específicos de la aplicación y las propiedades del material, lo que influye en la eficacia general de la broca en diferentes condiciones de perforación.

¿Qué son los botones de inserción de carburo?

Inserción de botones de metal duro se refiere al proceso de incrustar pequeñas plaquitas muy duraderas de carburo de tungsteno en el cuerpo de acero de las brocas u otras herramientas de corte. Estos botones, normalmente de forma semiesférica, cónica o parabólica, actúan como elementos primarios de corte o trituración que se enganchan a la roca u otros materiales duros.

El objetivo de insertar estos componentes de carburo de extrema dureza es mejorar significativamente la resistencia al desgaste, la eficacia de corte y la vida útil general de la broca, lo que permite realizar operaciones de perforación más eficaces y económicas en entornos exigentes como la minería, la construcción y la prospección de petróleo y gas.

3 métodos para insertar botones de metal duro

La inserción eficaz de los botones de metal duro en las brocas es primordial para su rendimiento y longevidad. Se emplean diferentes métodos para garantizar una unión segura y duradera entre el carburo duro y el cuerpo de acero más blando de la broca.

Exploremos tres técnicas destacadas: soldadura fuerte del cobre, prensado en fríoy prensado en caliente. Existen tres métodos para insertar botones de metal duro: soldadura de cobre, prensado en frío y prensado en caliente.

1. Soldadura fuerte del cobre:

La soldadura de cobre es la forma más antigua de insertar botones de carburo, determinando principalmente el tamaño del agujero y del botón de carburo basándose en la separación durante la soldadura. De acuerdo con la estructura de la falda de la broca, se taladran los orificios de los botones correspondientes en la falda de la broca y, a continuación, se sueldan los botones de carburo en la falda de la broca utilizando técnicas de soldadura de cobre o plata.

Este método no requiere una gran precisión en la perforación ni en el tamaño del botón. Durante la soldadura fuerte, el material de soldadura se coloca en la parte inferior del botón de carburo, con un poco de fundente espolvoreado en la superficie del botón de carburo. El material de soldadura fuerte se difunde completamente en una condición libre de oxígeno, formando una soldadura densa, uniforme y completa. El orificio sólo soporta las tensiones radiales y tangenciales causadas por la contracción por condensación de la soldadura, sin tensiones axiales de tracción o compresión. Además, esta capa de material de soldadura puede retrasar el impacto durante la perforación de la roca, evitando así los inconvenientes de un ajuste de interferencia.

Sin embargo, las altas temperaturas durante la soldadura imponen tensiones térmicas, que pueden causar defectos y la propagación de microfisuras en la aleación de bajo contenido en cobalto, así como la reducción de la dureza (por HRC 0,5-0,8 ) y la resistencia a la flexión (por 8%-20%) del carburo. La formación de una capa de óxido en la superficie del botón de aleación hace que el botón de carburo sea propenso a la fractura.

En la actualidad, este método se utiliza principalmente para brocas de botón de un solo uso, como las brocas de roscado de altos hornos y las brocas de anclaje.

Durante el proceso de soldadura fuerte del cobre, la aleación de soldadura fuerte se coloca en la parte inferior del botón de carburo, a menudo con un fundente. A continuación, el conjunto se calienta en un entorno sin oxígeno, lo que permite que el material de soldadura fuerte se funda y fluya, creando una unión fuerte, densa y uniforme. Aunque este método ofrece una buena resistencia al impacto al retrasar el choque, las altas temperaturas pueden inducir tensiones térmicas y reducir potencialmente la dureza y la resistencia a la flexión del carburo.

2. Prensa en frío

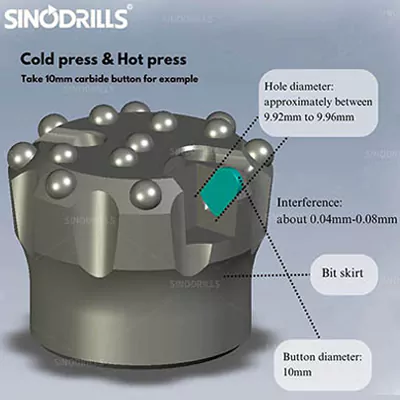

Tanto el prensado en frío como el prensado en caliente utilizan un ajuste de interferencia para fijar los botones de carburo, y la interferencia suele estar entre 0,04 mm y 0,08 mm. Los factores que influyen en la interferencia incluyen, pero no se limitan a:

- 1. Material de la falda de la broca;

- 2. Proceso de tratamiento térmico del faldón;

- 3. Diámetro de los botones de carburo;

- 4. El equipo para insertar botones de carburo en la falda de la broca.

El prensado en frío se realiza a temperatura ambiente, sin necesidad de calentar la broca de botón, utilizando directamente un martillo hidráulico para presionar firmemente los botones de carburo en la broca de botón.

Este proceso tiene un coste de producción más bajo, pero carece de estabilidad.

Una selección inadecuada de la interferencia puede aumentar significativamente la fuerza de prensado, provocando a veces daños en el carburo y en el agujero. Incluso con una interferencia adecuada, las tensiones tangenciales, axiales y radiales experimentadas por el botón de carburo bajo cargas pesadas pueden acelerar la expansión de los defectos existentes, provocando daños prematuros en los botones de carburo.

La vida útil general de las brocas de botón prensadas en frío es limitada, sobre todo en la última fase de perforación de las brocas de botón, y son frecuentes problemas como el desprendimiento o la rotura de los botones.

La broca de botón prensada en frío se utiliza generalmente para formaciones rocosas más blandas y menos abrasivas, y las brocas de anclaje de gama más alta suelen utilizar este método.

Esta técnica es sencilla y muy eficaz en términos de velocidad de producción. Sin embargo, exige tolerancias extremadamente precisas tanto para los botones de carburo como para los orificios taladrados. Una interferencia incorrecta puede provocar fuerzas de presión excesivas, dañando potencialmente el carburo o el cuerpo de la broca, y puede limitar la vida útil de la broca si la unión no es lo suficientemente fuerte como para soportar las tensiones de perforación.

3. Prensa caliente

A diferencia del prensado en frío, el proceso de prensado en caliente aprovecha el principio de expansión y contracción térmica. Consiste en calentar el faldón de la broca a una temperatura determinada, normalmente entre 200 °C y 500 °C, para ampliar el diámetro de los orificios de los botones. A continuación, se inserta el botón de metal duro en el orificio y se contrae físicamente para integrar firmemente los botones con el faldón de la broca.

Este método no requiere presión, o sólo una presión mínima, por lo que evita o reduce el impacto en el rendimiento de los botones de carburo, haciéndolo más eficaz para mantener las propiedades originales de los botones de carburo.

El prensado en caliente es actualmente el método mejor y más utilizado para insertar botones de metal duro. Las brocas de botón prensadas en caliente tienen mayor resistencia al desgaste, mayor dureza y mayor estabilidad, y son adecuadas para formaciones rocosas muy duras y abrasivas.

El prensado en caliente, a menudo considerado el método más eficaz y ampliamente adoptado en la actualidad, aprovecha el principio de expansión y contracción térmicas. La falda o el cuerpo de la broca se calienta a una temperatura específica (normalmente entre 200 °C y 500 °C), lo que provoca la expansión de los orificios de los botones. Esta expansión facilita la inserción de los botones de carburo con una presión mínima o nula.

Al enfriarse, el cuerpo de la broca se contrae, sujetando firmemente el botón de carburo y formando una unión excepcionalmente fuerte y estable. Este método minimiza la tensión sobre el carburo, ayudando a mantener sus propiedades originales de dureza y resistencia al desgaste, lo que se traduce en un rendimiento superior y una mayor vida útil, especialmente en formaciones rocosas duras y abrasivas.

Ventajas de insertar botones de carburo

La inserción de botones de carburo en las brocas ofrece multitud de ventajas, mejorando significativamente el rendimiento de perforación y la rentabilidad. Estas ventajas se derivan principalmente de las excepcionales propiedades del propio carburo de tungsteno, un material famoso por su dureza y resistencia al desgaste. Entre las principales ventajas se incluyen:

- Mayor vida útil de la herramienta: Botones de carburo aumentan drásticamente la vida útil de las brocas en comparación con las brocas de acero tradicionales, ya que resisten la abrasión y el desgaste incluso en las formaciones rocosas más difíciles. Esto reduce la frecuencia de sustitución de las brocas y los tiempos de inactividad asociados.

- Índices de penetración superiores: La extrema dureza del metal duro permite un corte más agresivo y una penetración más rápida en materiales duros y abrasivos, lo que se traduce en una mayor eficacia de perforación y una mayor productividad.

- Mayor durabilidad y resistencia a los impactos: Los botones de metal duro correctamente insertados pueden soportar importantes fuerzas de impacto y mantener su integridad estructural, minimizando el astillado y la rotura durante el taladrado por percusión.

- Ahorro de costes: Aunque el coste inicial de las brocas de metal duro puede ser más elevado, su mayor vida útil, la menor necesidad de sustituirlas y la mayor eficacia de perforación se traducen en un importante ahorro a largo plazo en mano de obra, equipos y plazos del proyecto.

- Versatilidad en las aplicaciones: Las brocas de metal duro son muy versátiles y eficaces en una amplia gama de condiciones geológicas y aplicaciones de perforación, como minería, canteras, construcción y prospección de petróleo y gas.

Usos del botón de inserción de metal duro

Los botones de carburo, debido a su excepcional dureza, resistencia al desgaste y capacidad para soportar altas temperaturas y presiones, son componentes indispensables en numerosas industrias pesadas. Su función principal es mejorar la resistencia al corte, el aplastamiento y la abrasión de las herramientas, prolongando considerablemente su vida útil y mejorando su eficacia. Estas pequeñas pero robustas plaquitas son cruciales allí donde las herramientas de acero convencionales fallarían rápidamente en condiciones exigentes.

La versatilidad de los botones de metal duro hace que se empleen en una amplia gama de aplicaciones, principalmente centradas en la perforación, el corte y la protección contra el desgaste:

- Minería y perforación: Podría decirse que ésta es la mayor aplicación, en la que los botones de metal duro se integran en diversas brocas, como las brocas DTH (Down-The-Hole), las brocas tricónicas y las brocas para martillo en cabeza. Son esenciales para penetrar en formaciones de roca dura, mineral y carbón en operaciones de minería, prospección de petróleo y gas y perforación geotécnica.

- Construcción: En el sector de la construcción, los botones de metal duro son vitales para las herramientas que se utilizan para romper, cortar y perforar materiales duros como hormigón, asfalto y piedra. Se encuentran en picas de fresado de carreteras, herramientas de perforación de cimientos y cabezales de corte de tuneladoras.

- Maquinaria pesada y piezas de desgaste: Más allá de la perforación, los botones de metal duro se utilizan como componentes resistentes al desgaste en maquinaria pesada. Algunos ejemplos son las puntas de las trituradoras para fragmentar piedra y mineral, y diversas piezas expuestas a una fuerte abrasión, lo que garantiza la longevidad y reduce el mantenimiento de los equipos industriales.

- Otras aplicaciones especializadas: Sus propiedades únicas también las hacen adecuadas para usos especializados, como equipos de limpieza de nieve (en quitanieves y herramientas de mantenimiento de carreteras), determinadas herramientas para trabajar la madera que requieren gran precisión y durabilidad, e incluso en algunas herramientas de corte metalúrgicas para el mecanizado de aleaciones.

Conclusión

En resumen, la elección entre el prensado en caliente, el prensado en frío y la soldadura fuerte para insertar botones de metal duro influye significativamente en el rendimiento y la longevidad de una broca de botón. Cada método ofrece ventajas únicas, desde una mayor fuerza de adherencia hasta la rentabilidad, adaptadas a diversas aplicaciones de perforación y formaciones rocosas.

Optimizar la técnica de inserción es primordial para maximizar la eficacia de la perforación y reducir los costes operativos. Una broca de botón bien construida garantiza velocidades de penetración superiores y una mayor vida útil de la herramienta, lo que se traduce directamente en una mayor productividad en la obra.

Para obtener brocas de botón de metal duro duraderas y de alta calidad que utilicen estos métodos de inserción avanzados, piense en Ame Drill. Ofrecemos una amplia gama de brocas de botón de metal duro al por mayor diseñadas para satisfacer las rigurosas exigencias de las operaciones de perforación modernas, garantizándole un rendimiento fiable y un valor excepcional.