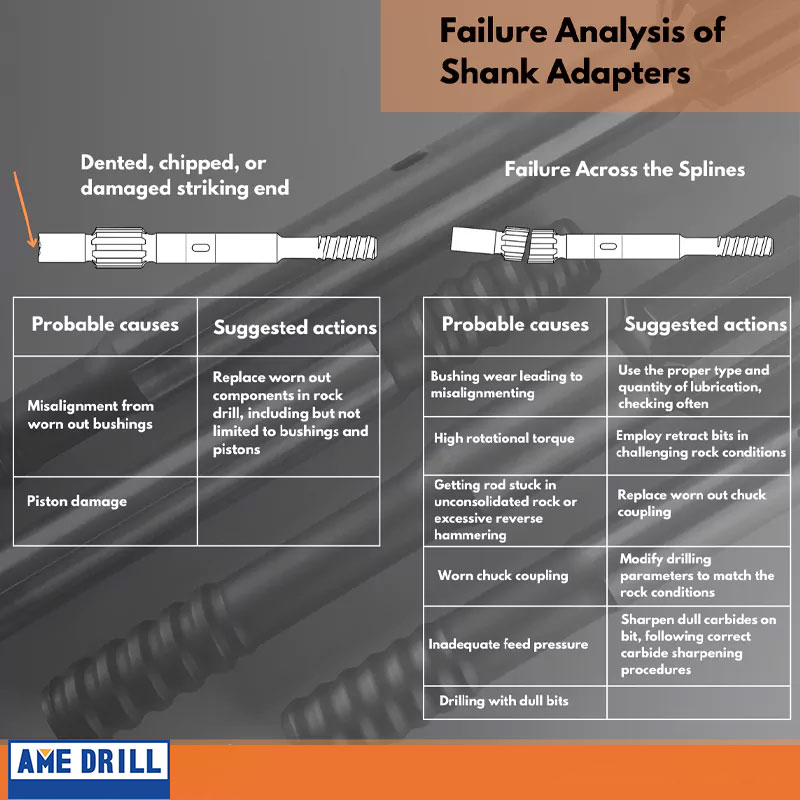

1. Extremo de golpe abollado, astillado o dañado.

Causas probables:

- Desalineación por casquillos desgastados

- Daños en el pistón

Acciones sugeridas:

- Sustituya los componentes desgastados de la perforadora, incluidos, entre otros, los casquillos y los pistones.

2. Fallo a través de las estrías

Causas probables:

- Desgaste del buje que provoca desalineación

- Alto par de rotación

- Atascamiento de la varilla en roca no consolidada o martilleo inverso excesivo.

- Acoplamiento del mandril desgastado

- Presión de alimentación inadecuada

- Taladrado con brocas embotadas

Acciones sugeridas:

- Utilizar el tipo y la cantidad de lubricante adecuados, comprobando a menudo

- Utilice brocas retráctiles en condiciones rocosas difíciles

- Sustituir el acoplamiento del mandril desgastado

- Modificar los parámetros de perforación para adaptarlos a las condiciones de la roca

- Afilar los carburos desafilados en la broca, siguiendo los procedimientos correctos de afilado de carburos.

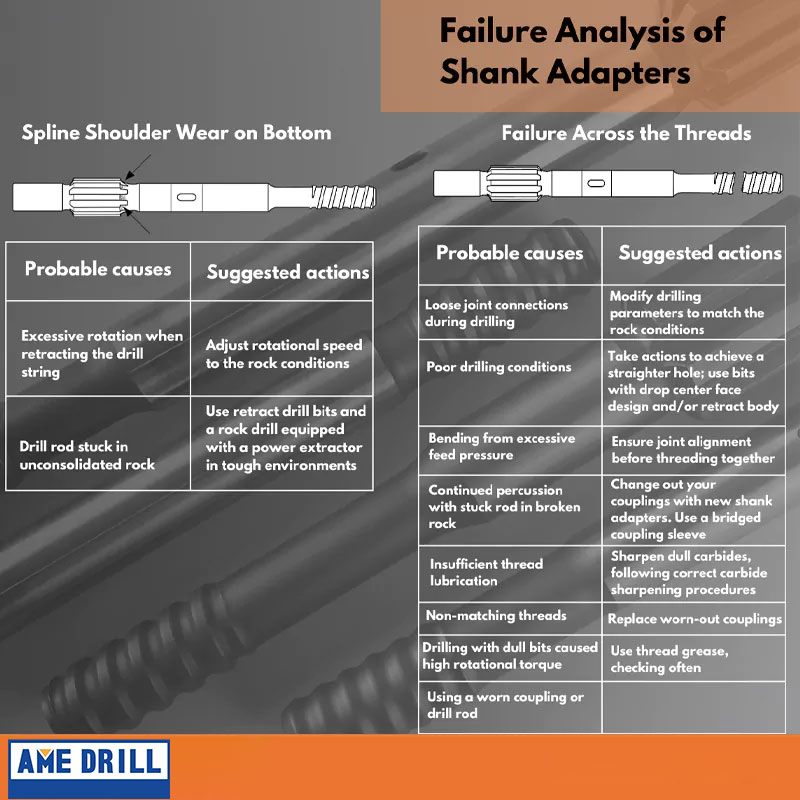

3. Desgaste del hombro de la estría en la parte inferior

Causas probables:

- Rotación excesiva al retraer la barra de perforación

- Varilla de perforación atascada en roca no consolidada

Acciones sugeridas:

- Ajustar la velocidad de rotación a las condiciones de la roca

- Utilice brocas retráctiles y un taladro para roca equipado con un extractor de potencia en entornos difíciles.

4. Fracaso a través de los hilos

Causas probables:

- Conexiones sueltas durante la perforación

- Malas condiciones de perforación

- Flexión por presión de alimentación excesiva

- Continúa la percusión con una varilla atascada en roca rota

- Lubricación insuficiente de la rosca

- Hilos no coincidentes

- La perforación con brocas desafiladas provocó un elevado par de rotación

- Utilización de un acoplamiento o una barra de perforación desgastados

- Desviación del agujero

Acciones sugeridas:

- Modificar los parámetros de perforación para adaptarlos a las condiciones de la roca

- Tome medidas para conseguir un orificio más recto; utilice brocas con diseño de cara central caída y/o cuerpo retráctil

- Asegurar la alineación de las juntas antes de enroscarlas

- Cambie sus acoplamientos por nuevos adaptadores de vástago. Utilice un manguito de acoplamiento con puente

- Afilar carburos desafilados, siguiendo los procedimientos correctos de afilado de carburos.

- Utilizar grasa para roscas, comprobando a menudo

- Sustituya los acoplamientos desgastados.

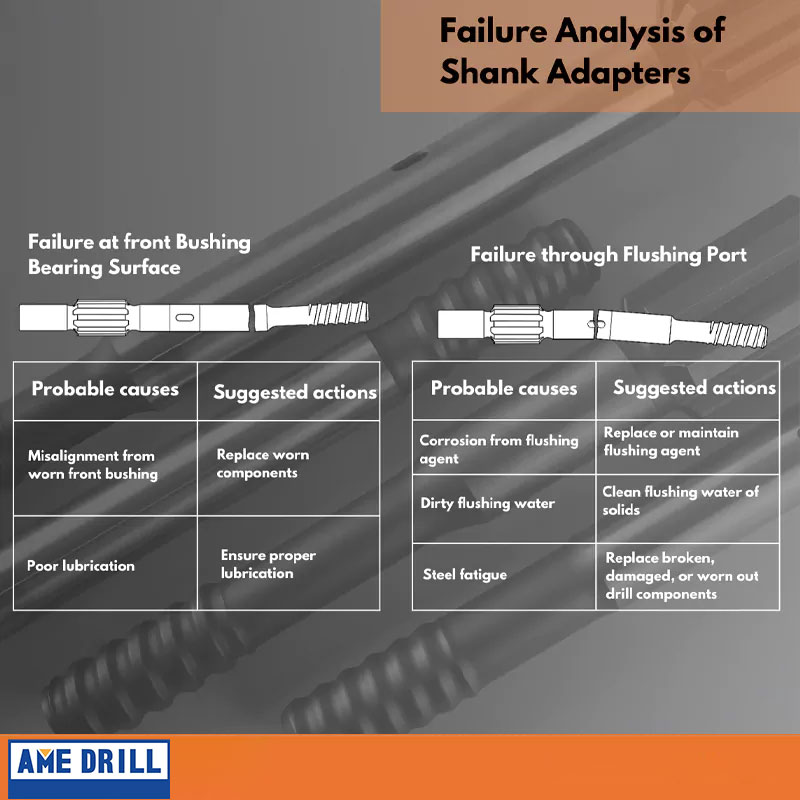

5. Fallo en la superficie de apoyo del buje delantero

Causas probables:

- Desalineación por desgaste del buje delantero

- Mala lubricación

Acciones sugeridas:

- Sustituir los componentes desgastados

- Garantizar una lubricación adecuada

6. Fallo a través del puerto de lavado

Causas probables:

- Corrosión por agente de lavado

- Agua de descarga sucia

- Fatiga del acero

Acciones sugeridas:

- Sustituir o mantener el agente de lavado

- Agua de lavado limpia de sólidos

- Sustituya los componentes del taladro rotos, dañados o desgastados

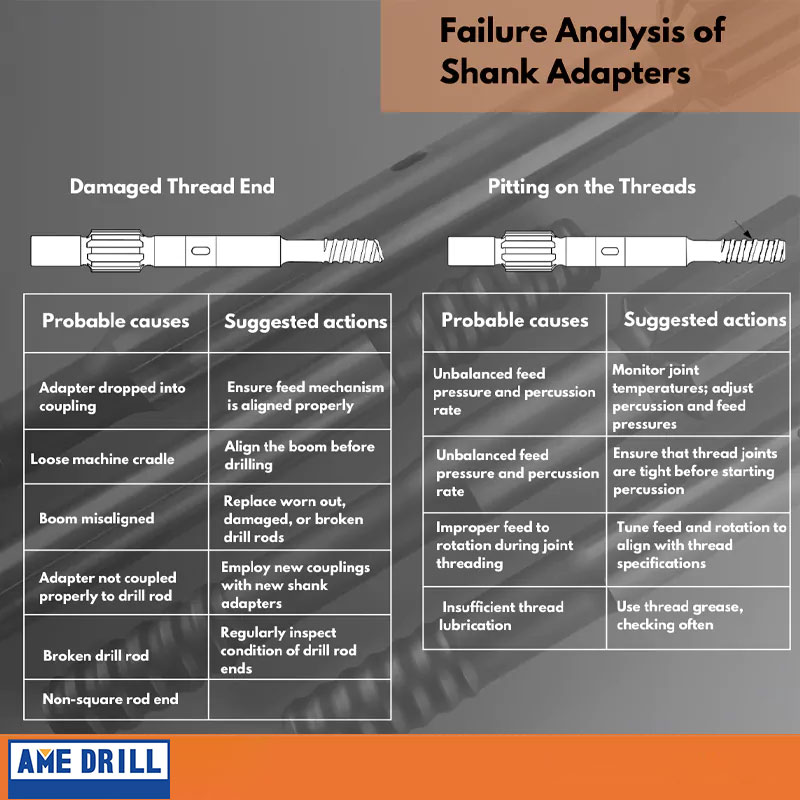

7. Extremo de rosca dañado

Causas probables:

- Adaptador colocado en el acoplamiento

- Cuna de máquina suelta

- Boom desalineado

- Adaptador mal acoplado a la barra de perforación

- Varilla de perforación rota

- Cabeza de rótula no cuadrada

Acciones sugeridas:

- Asegúrese de que el mecanismo de alimentación está correctamente alineado

- Alinear la barra antes de perforar

- Sustituya las barras de perforación desgastadas, dañadas o rotas

- Emplear nuevos acoplamientos con nuevos adaptadores de vástago

- Inspeccionar periódicamente el estado de las cabezas de varilla de perforación.

8. Picaduras en las roscas

Causas probables:

- Presión de alimentación y velocidad de percusión desequilibradas

- Taladrado con uniones roscadas sueltas

- Avance inadecuado a la rotación durante el roscado de la junta

- Lubricación insuficiente de la rosca

Acciones sugeridas:

- Controlar las temperaturas de las juntas; ajustar las presiones de percusión y de alimentación.

- Asegúrese de que las uniones roscadas estén bien apretadas antes de iniciar la percusión.

- Ajuste el avance y la rotación para alinearlos con las especificaciones de la rosca

- Utilizar grasa para roscas, comprobando a menudo